Jak nietechniczny operator może zmniejszyć przestoje w oczyszczaniu ścieków przemysłowych?

Coraz więcej zakładów widzi, że o przestojach decyduje codzienna rutyna. Nie tylko awarie. W oczyszczaniu ścieków przemysłowych drobne zaniedbanie potrafi zatrzymać linię. Dobra wiadomość jest taka, że wiele można zrobić bez zaawansowanej wiedzy technicznej.

W tym tekście znajdziesz proste kroki dla operatora. Jak rozpoznać źródła przestojów. Jak robić szybkie kontrole. Jak czytać alarmy. Co serwisowi pomaga działać szybciej. I jak zorganizować zapasy, by naprawy trwały krócej.

Jak nietechniczny operator rozpozna najczęstsze przyczyny przestojów?

Najpierw obserwuj wzorce, czyli dopływ, poziomy, dźwięki, zapach i jakość odpływu.

W oczyszczaniu ścieków przemysłowych przestoje zwykle mają kilka prostych źródeł. Dają one łatwe do zauważenia sygnały. Warto je kojarzyć z określonymi modułami, na przykład sedymentacją, neutralizacją pH, separacją oleju czy biologią. Dzięki temu szybciej wskażesz miejsce problemu i wybierzesz właściwą ścieżkę działania.

- Zatkane kraty lub sita. Objawy: spadek przepływu, podniesiony poziom przed kratą, głośniejsza praca pomp.

- Błędne dozowanie chemikaliów. Objawy: nagłe zmiany pH, mętność, osad w odpływie, pienienie.

- pH poza zakresem w neutralizacji. Objawy: alarm pH, korozyjny zapach, gorsza sedymentacja.

- Brak napowietrzania w biologii. Objawy: cichy reaktor, czarne kłaczki osadu, nieprzyjemny zapach.

- Nadmierny dopływ chwilowy. Objawy: przelewy awaryjne, kaskada alarmów wysokiego poziomu.

- Warstwa oleju w separatorze. Objawy: lustro oleju grube, slick na powierzchni, śliskie osady.

- Zużyte lub zabrudzone czujniki. Objawy: niestabilne odczyty, częste alarmy bez widocznej przyczyny.

- Zanik zasilania lub przeciążenie. Objawy: reset sterownika, pompy nie startują, alarmy ogólne.

Jakie proste kontrole dzienne minimalizują ryzyko awarii?

Codziennie zrób krótki obchód wzrokowy i słuchowy oraz odczytaj wskaźniki.

Krótka, powtarzalna lista zadań ogranicza zaskoczenia. Zapis wyników w tym samym czasie dnia pomaga wychwycić odchylenia. W wielu zakładach wystarczy 10 do 15 minut.

- Sprawdź swobodę przepływu na kratach i sitach. Usuń zanieczyszczenia z koszy.

- Oceń poziomy w kluczowych zbiornikach. Zwróć uwagę na poziomy wysokie.

- Obejrzyj rurociągi i zawory. Szukaj wycieków i śladów korozji.

- Zobacz powierzchnię w zbiornikach. Czy piana, kolor i zapach są typowe dla obiektu.

- Rzut oka na separator oleju. Oceń grubość warstwy oleju.

- Odczytaj pH na panelu lub papierkami wskaźnikowymi w punkcie kontrolnym.

- Posłuchaj dmuchaw i pomp. Nietypowy hałas to wczesny sygnał zużycia.

- Sprawdź dozowniki chemikaliów. Czy jest medium w zbiornikach i czytelną etykietę.

- Zobacz historię alarmów od ostatniej zmiany. Zanotuj powtarzalne kody.

- Oceń jakość odpływu. Klarowność i brak zawiesiny to dobry znak.

Jak interpretować podstawowe alarmy i dzienniki urządzeń?

Zapisz kod, czas i skutki alarmu, potwierdź przyczynę w instalacji, a dopiero potem resetuj.

Alarm to wskazówka, nie wyrok. Najpierw sprawdź, co faktycznie dzieje się w danym module. Dopiero po usunięciu przyczyny wykonaj reset. Notuj w dzienniku, co zastałeś i co zrobiłeś. To skraca diagnostykę.

- Wysoki poziom w zbiorniku. Znaczenie: ograniczony odpływ. Działanie: sprawdź kraty, zawory, pracę pompy.

- Suchobieg pompy. Znaczenie: brak medium w ssaniu. Działanie: sprawdź poziom, kosz ssawny, zawór.

- Przeciążenie napędu. Znaczenie: zatarcie lub blokada. Działanie: wstrzymaj, obejrzyj wirnik, usuń ciała obce.

- pH poza zakresem. Znaczenie: błąd dozowania lub brak reagentu. Działanie: sprawdź zbiorniki chemii, linie dozujące.

- Awaria dmuchawy. Znaczenie: brak powietrza w biologii. Działanie: oceń dyfuzory, filtry wlotowe, temperaturę pracy.

- UV niedostępne. Znaczenie: zabrudzone osłony lub lampa. Działanie: wyczyść osłony zgodnie z instrukcją zakładu.

- Niski poziom chemikaliów. Znaczenie: konieczne uzupełnienie. Działanie: przygotuj partię zgodnie z kartą charakterystyki.

W dzienniku zapisuj zawsze: datę i godzinę, moduł, kod alarmu, co zauważono, co wykonano, wynik. Dołącz zdjęcie, jeśli coś budzi wątpliwości.

Które rutynowe czynności konserwacyjne może wykonywać operator?

Operator może bezpiecznie czyścić, sprawdzać i uzupełniać elementy opisane w instrukcji obiektu.

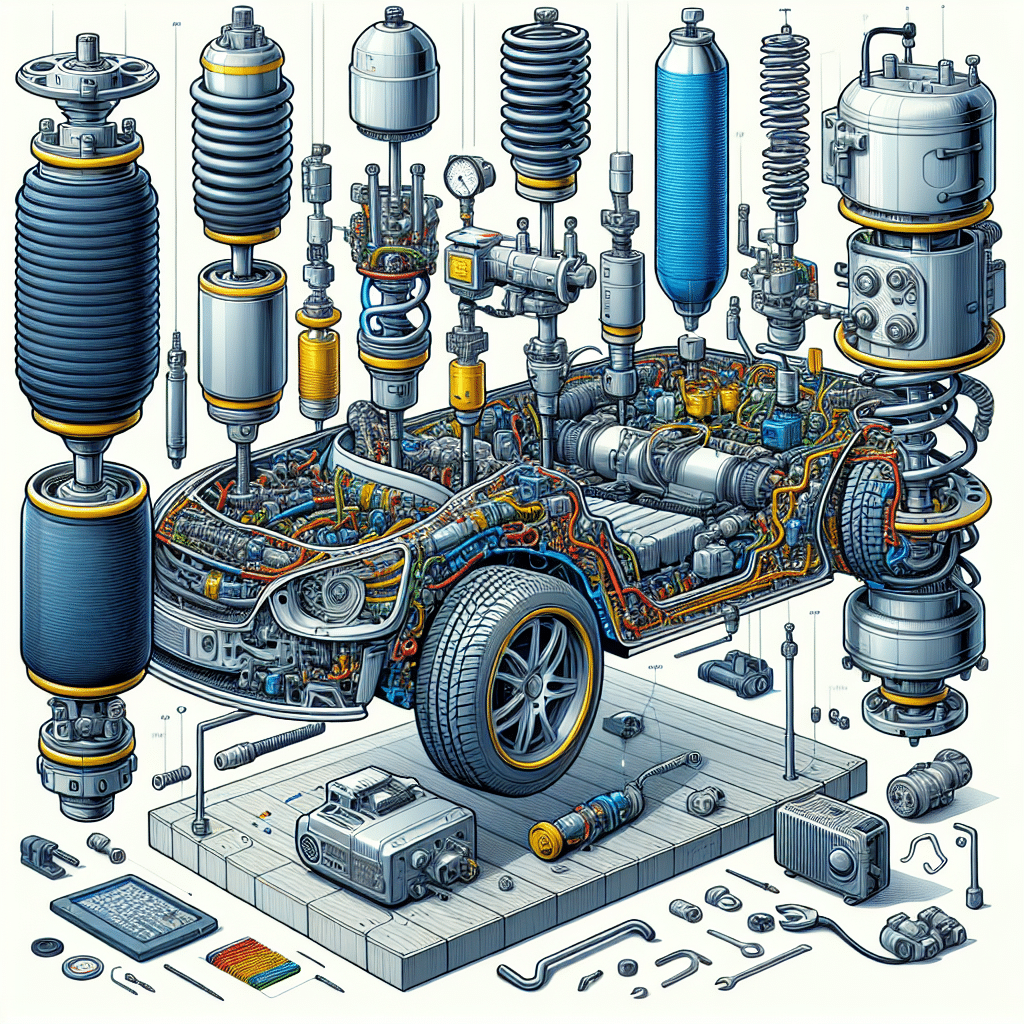

Czynności bez ingerencji w automatykę przynoszą największy efekt. W instalacjach modułowych, takich jak sedymentacja, neutralizacja pH, separacja oleju czy biologia z osadem czynnym, większość zadań to porządek i higiena pracy.

- Czyszczenie krat, sit i koszy chwytających. Regularne usuwanie zanieczyszczeń.

- Płukanie wstępnych filtrów i złoży zgodnie z harmonogramem.

- Mycie zewnętrznych powierzchni czujników pH i poziomu, bez demontażu.

- Usuwanie piany nadmiernej z powierzchni reaktorów.

- Wstępne oczyszczenie separatora oleju i kontrola skimmera.

- Uzupełnienie reagentów i prawidłowe etykietowanie pojemników.

- Kontrola szczelności węży, opasek i szybkozłączy. Wymiana zużytych opasek.

- Czyszczenie osłon lamp UV i szyb inspekcyjnych.

- Porządkowanie stanowiska chemii. Czyszczenie wanien wychwytowych.

- Opróżnianie koszyków z piasku i stałych zanieczyszczeń.

Prace elektryczne, zmiany nastaw sterownika i naprawy pomp pozostają po stronie serwisu.

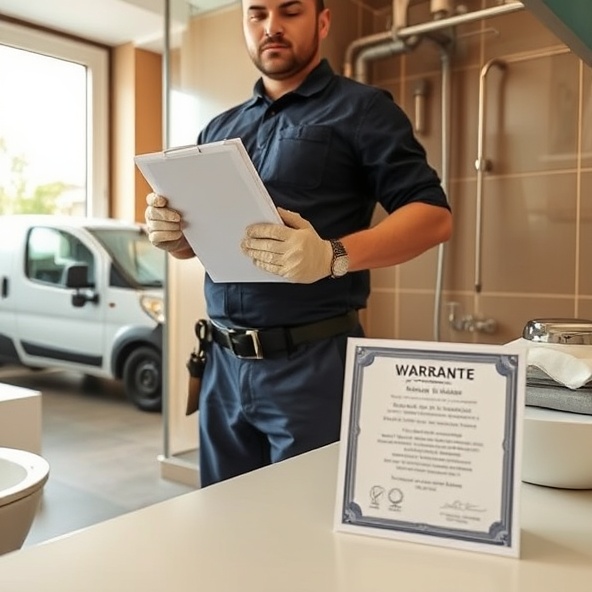

Kiedy zgłaszać usterkę i jak przygotować informacje dla serwisu?

Zgłaszaj od razu powtarzające się alarmy, wycieki, nietypowe zapachy oraz wyniki poza wymaganiami i dołącz pakiet danych.

Szybka, dobrze przygotowana informacja przyspiesza reakcję. Dzięki temu serwis przyjeżdża z właściwymi częściami i planem.

- Zgłoszenie jest konieczne, gdy alarm wraca po resecie lub występują różne alarmy naraz.

- Wszelkie wycieki chemikaliów lub ślady korozji wymagają zgłoszenia.

- Głośny, metaliczny hałas, zapach spalenizny, nadmierne wibracje to sygnały pilne.

- Brak zgodności parametrów odpływu z wymaganiami obiektu wymaga interwencji.

- Po zalaniu szafy sterowniczej lub zaniku zasilania z nieznanej przyczyny zgłaszaj od razu.

Przygotuj dla serwisu:

- Datę i godzinę zdarzenia oraz listę alarmów.

- Nazwę modułu i oznaczenie urządzenia z tabliczki.

- Co działo się tuż przed usterką, na przykład większy zrzut, zmiana partii.

- Odczyty pH, temperatury i proste obserwacje jakości odpływu.

- Zdjęcia miejsca awarii, logi z panelu, krótkie nagranie dźwięku, jeśli to hałas.

- Informację o dostępnych na miejscu częściach i odczynnikach.

Jak uporządkować zapasy części i narzędzia, by skrócić naprawy?

Stwórz zestaw krytycznych części i narzędzi z czytelnym oznakowaniem, poziomami minimalnymi i prostą ewidencją.

Porządek magazynu to szybsza naprawa i mniej błędów. W oczyszczaniu ścieków przemysłowych wiele opóźnień wynika z braku drobiazgów.

- Wyznacz miejsce dla części szybkiej wymiany. Opaski, węże, uszczelki, filtry wstępne, bezpieczniki.

- Ustal minimalne stany dla reagentów i sorbentów. Wprowadź zasadę pierwsze przyszło, pierwsze wyszło.

- Oznacz kolorami części przypisane do modułów, na przykład sedymentacja, neutralizacja, biologia.

- Trzymaj w jednym segregatorze karty charakterystyki i instrukcje. Dołącz listę telefonów serwisowych obiektu.

- Przygotuj proste narzędzia. Latarka, zestaw kluczy, wiadro, lejek, miarka, szczotka, skrobak, czyściwo.

- Dodaj szybkie testy. Paski pH, termometr, cylinder do osadu, przezroczysty słoik do oceny klarowności.

- Raz w miesiącu zrób inwentaryzację i uzupełnij braki.

Jak monitorować kluczowe parametry bez zaawansowanej aparatury?

Korzystaj z prostych testów i stałej godziny pomiarów, a wyniki zapisuj w zeszycie zmianowym.

Nie każda kontrola wymaga laboratoryjnego sprzętu. Stała metoda to porównywalne dane i wczesne wykrycie trendu.

- pH papierkami wskaźnikowymi w punkcie kontrolnym dopływu i odpływu.

- Temperatura cieczy termometrem zanurzeniowym. Zbyt wysoka zmienia pracę biologii.

- Klarowność w przezroczystym słoiku. Porównuj do zdjęcia wzorca z obiektu.

- Objętość osadu po 30 minutach w stożku osadowym. Kontroluje gęstość kłaczków.

- Warstwa oleju miernikiem taśmowym lub prostą łopatką z podziałką.

- Intensywność napowietrzania. Wzrokowa ocena wielkości pęcherzy i równomierności.

- Częstotliwość startów pomp i dmuchaw. Licz liczbę załączeń w 10 minut.

- Zapach i kolor. Nagle kwaśny, siarkowy lub rozpuszczalnikowy zapach to ostrzeżenie.

Jak operator ograniczy przestoje oczyszczania ścieków przemysłowych?

Najlepiej działa konsekwentny obchód, porządek w danych i magazynie oraz szybka reakcja na anomalie.

Codzienne drobiazgi budują bezawaryjność. Krótki obchód, notatki z odczytów i czysta instalacja ograniczają ryzyko postoju. Jasne zasady zgłaszania i przygotowane informacje sprawiają, że serwis działa szybciej. Wiele zakładów pracuje na modułach sedymentacji, neutralizacji pH, separacji oleju, biologii i recyklingu wody szarej. Dla takich układów działa ten sam zestaw nawyków. Prosta checklista tygodniowa, na przykład czyszczenie sit, kontrola dyfuzorów, przegląd dozowników i przegląd zapasów, zamyka większość luk. Jeśli potrzebny jest dobór rozwiązań lub przegląd procesu, pomaga doradztwo i serwis, które łączą mechaniczne, chemiczne i biologiczne metody pracy instalacji. W standardowych układach od małych do średnich przepływów, a także w rozwiązaniach indywidualnych, konsekwentna rutyna operatora to realna oszczędność czasu i stabilna jakość.

Dobre nawyki operatora zamieniają ryzyko przestoju w przewidywalność, a przewidywalność w spokój pracy produkcji, dlatego warto zacząć od pierwszego obchodu już dziś.

Umów krótką konsultację i wdroż checklistę obchodu, plan alarmów oraz listę części krytycznych w swoim zakładzie.

Zredukuj przestoje dzięki 10–15‑minutowym codziennym obchodom i prostej checkliście — zamów krótką konsultację, która wdroży checklistę, plan alarmów i listę części krytycznych w Twoim zakładzie: https://ugos.com.pl/oczyszczalnie-przemyslowe-wstep/.