Jak działa proces termoformowania ABS i jakie ma zastosowania?

Termoformowanie ABS – proces, zastosowania i innowacyjność

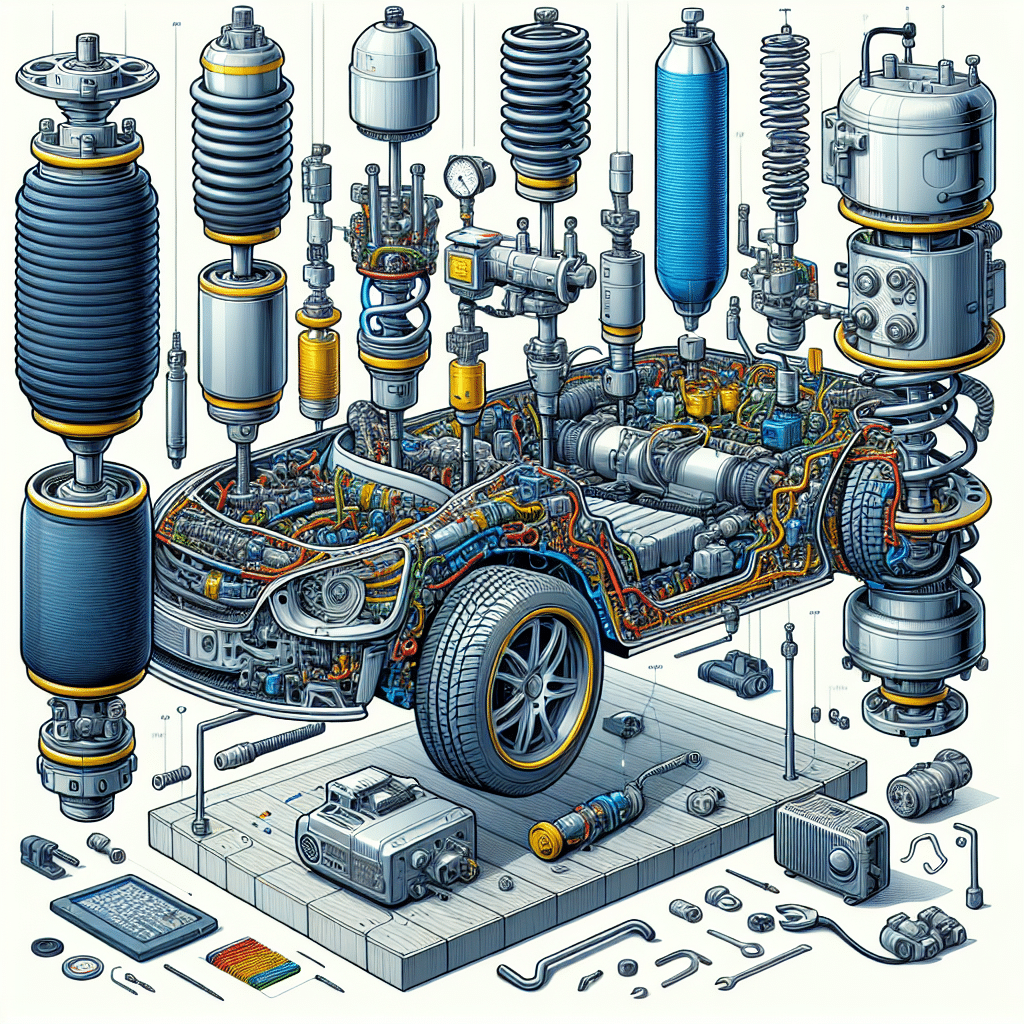

To, co jest szczególnie interesujące w procesie termoformowania ABS, to wytwarzanie przestrzennego kształtu z materiału za pomocą ciepła oraz przymusowego formowania przy użyciu formy lub narzędzia obrazoburczego (kompresji bądź dekompresji). Technologia termoformowania ABS jest często stosowana w instalacjach termoformowania w celu wytwarzania różnych produktów z tworzyw sztucznych, takich jak amortyzatory, deski surfingowe, listwy grzejne, kształtki proszkowe oraz materiały tworzące konstrukcje 3D.

ABS (Acyloacetonitril-Butadien-Styren) to tworzywo sztuczne, które jest idealne do technologii termoformowania ze względu na swoje właściwości, takie jak:

- odporność na działanie czynników chemicznych

- wytrzymałość na ściskanie, rozciąganie i uderzenia

- wyższa temperatura topnienia niż w przypadku innych tworzyw sztucznych

- lepsze właściwości kształtowania

Zastosowania termoformowanego ABS są wszechstronne, a wiele produktów wytwarzanych technologią termoformowania ABS wykorzystuje się w lekkich przemysłowych aplikacjach, w tym w skrzynkach narzędziowych, opakowaniach oraz w artykułach gospodarstwa domowego. Technologia ta jest również stosowana w przemyśle samochodowym do wytwarzania części, zwiększając zakres i ułatwiając produkcję automatycznych skrzyń biegów. Proces termoformowania ABS może być także wykorzystywany do tworzenia miękkich materiałów dekoracyjnych, ścian osłonowych, oraz do tworzenia kształtów trójwymiarowych, jak modele 3D.

| Zalety procesu termoformowania ABS | Wady procesu termoformowania ABS |

|---|---|

| Odporność na działanie czynników chemicznych | Mała wytrzymałość blach |

| Duża wytrzymałość na ściskanie, rozciąganie i uderzenia | Kruche w działaniu czynników środowiskowych |

| Wyższa temperatura topnienia | Duża podatność na odkształcenia |

| Lepsze właściwości kształtowania | Mało precyzyjne kształtowanie krawędzi |

Jeszcze do niedawna proces termoformowania tworzyw sztucznych nie był bardzo wydajny, jednak dzięki wprowadzeniu nowoczesnych technologii innowacje w zakresie materiałowego paliwowania technologii termoformowania sprawiły, że inteligentne systemy sterowania procesami w połączeniu z automatycznym wsadzaniem tworzywa oraz maszynami CNC stały się jeszcze bardziej efektywne.

Termoformowanie ABS – Zastosowanie i technologia

Termoformowanie ABS jest technologią tworzenia trwałych, odpornych na uszkodzenia komponentów przez formowanie plastikowego materiału pod wpływem wysokich temperatur. ABS to akrylo – butadieno – styrenowy kopolimer, który jest bardzo wytrzymały i jego grubość może sięgać od 0,5 do 6 mm. Dzięki swojej elastyczności i wytrzymałości materiału, termoformowanie ABS jest wykorzystywane w wielu różnych sektorach przemysłu, w tym: motoryzacyjnym, meblarskim, prezentacjach, opakowaniach, lotnictwie i medycynie.

Główne zalety termoformowania ABS

- Odporność chemiczna i ognioodporność

- Wysoka wytrzymałość i elastyczność

- Brak śladów recyklingu i mieszania

- Nie wchodzą czynniki smar czynny

- Łatwe do utrzymania w czystości

Technologia termoformowania ABS

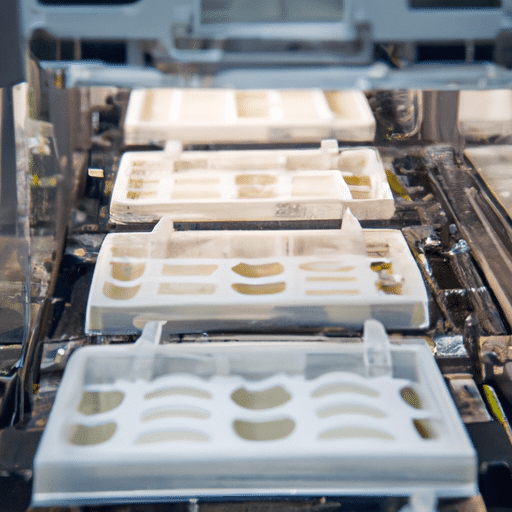

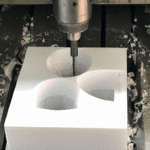

Aby rozpocząć proces termoformowania ABS, plastikowy arkusz jest podgrzewany do temperatury ok. 220–280 °C i umieszczany w formie. Forma jest pokryta specjalnym złożem w postaci ciekłego wosku lub żywicy żelkotowej, aby zapobiec przyleganiu materiału do powierzchni. Kiedy arkusz staje się soft plastikowy i elastyczny, za pomocą wentylatorów i sprężonego powietrza wciska go do kształtu formy. Podczas, gdy ABS jest wciągany przez formę tworzy się szczelina, która zwiększa trwałość. Następnie materiał umieszczony jest w specjalnej maszynie chłodzącej, która umożliwia szybkie chłodzenie materiału do zerowej temperatury, dzięki czemu kształt elementu staje się uporządkowany i trwały.

Tablica zastosowań termoformowania ABS

| Gałąź przemysłu | Elementy termoformowane ABS |

|---|---|

| Motoryzacyjny | Styling, pokrycie, podszycie, płyty |

| Meble | Szafki, wystrojenie, mienia, podstawy |

| Prezentacje | Tabliczki informacyjne, obudowy i pojemniki |

| Pakowanie | Pieczątki, wyściełanie wewnętrzne, torby itp. |

| Lotnictwo | Elementy sterowania, przełączniki, pasy bezpieczeństwa |

| Medycyna | Aparaty słuchowe, nosze, części chirurgiczne |

Podsumowując, termoformowanie ABS jest bardzo wszechstronną i efektywną technologią produkcji i szeroko stosowaną w różnorodnych sektorach przemysłu, w których konieczne jest tworzenie odpornych, trwałych i sztywnych elementów z tworzywa sztucznego.

Jak działa i w jakich zastosowaniach wykorzystywane jest proces termoformowania ABS?

Proces termoformowania ABS to technika formowania tworzyw sztucznych, w której wykorzystuje się zasadę skurczu materiału. Jest ona stosowana w produkcji części płaskich i konstrukcji trójwymiarowych z tworzywa sztucznego, takiego jak polistyren ABS. Najczęściej technika termoformowania ABS jest stosowana w różnych projektach branżowych, takich jak motoryzacja, medycyna, jednakowe zastosowanie znajduje również w naszym codziennym życiu. Te tworzywa sztuczne są odporne na środki chemiczne, termoaktywne, są lekkie, co zdecydowanie pozwala na budowę części i konstrukcji.

Korzyści z procesu termoformowania ABS

- Ekonomiczność – Proces termoformowania jest jednym z najtańszych sposobów na wytwarzanie trójwymiarowych części z tworzyw sztucznych.

- Precyzja i szybkość – Proces jest wysoce precyzyjny i może być zrealizowany szybciej niż inne formy produkcji części trójwymiarowych, związane z odlewaniem czy wykrawaniem.

- Trwałość – Tworzywa sztuczne wyprodukowane przez termoformowanie są odporne na warunki środowiskowe. Elementy posiadają potrzebną odporność na uszkodzenia mechaniczne oraz warunki środowiskowe.

- Niski stopień emisji szkodliwych substancji – Podczas produkcji elementu elemenów z tworzywa sztucznego za pomocą termoformowania jest produkowanych bardzo niewielka ilość szkodliwych substancji.

Zastosowania procesu termoformowania ABS

Materiały termoformowane są szeroko stosowane w wielu dziedzinach, takich jak meble, pojazdy, produkty medyczne, inżynieria samochodowa i wiele innych. Najbardziej typowymi aplikacjami procesu termoformowania ABS są:

| Aplikacja | Zastosowanie |

|---|---|

| Opakowania | Lekkie i trwałe opakowania produktów |

| Obróbka blach | Elementy obudów, wyświetlacze LED, panele instalacyjne |

| Samochody osobowe | Kontury, monitory, panele sterujące, części osłonowe |

| Produkty medyczne | Uszczelki i zaślepki, tablice diagnostyczne, osłony sprzętu medycznego |

Produkty termoformowane są wytwarzane z różnych tworzyw sztucznych. Polistyren ABS jest jednym z najbardziej popularnych materiałów do termoformowania z powodu jego właściwości i łatwości obróbki. Teczniche termoformowania ABS jest tworzenie części trójwymiarowych o zmienianej i kontrolowanej grubości dzięki skurczowi tworzywa sztucznego podczas stygnięcia.

Jeśli chcesz poznać szerokie zastosowania procesu termoformowania ABS oraz jego działanie, to koniecznie kliknij w ten link i dowiedz się więcej: pack-sol.com.pl/service/termoformowanie-sekret-personalizacji-opakowan-z-tworzyw-sztucznych/.