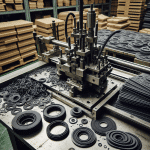

Czy inspekcja wizyjna zmniejszy wady u producenta uszczelek gumowych?

Jak inspekcja wizyjna ogranicza wady w produkcji uszczelek gumowych?

Inspekcja wizyjna zmniejsza liczbę wad, bo wykrywa je wcześnie i konsekwentnie.

Produkcja uszczelek to wiele zmiennych. Różnice w mieszance, zużycie form, docinanie, łączenie profili. Ręczna kontrola łatwo coś przeoczy. Systemy wizyjne patrzą na każdą sztukę tak samo. Wykrywają odchyłki wymiarów i defekty powierzchni w czasie rzeczywistym. Pozwalają szybko reagować na przyczyny, na przykład korekty ciśnienia, temperatury czy noży tnących. To ogranicza braki, poprawia stabilność procesu i zmniejsza koszty przeróbek. W branżach regulowanych, jak kolejowa, wspiera to wymagania systemów jakości, na przykład IRIS ISO 22163:2023. Dla producenta uszczelek gumowych to prosty sposób na większą powtarzalność i lepszą dokumentację jakości.

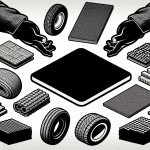

Jakie wady najłatwiej wykryje inspekcja wizyjna podczas produkcji?

Najłatwiej wykrywa wady wymiarowe i powierzchniowe widoczne na obrazie.

Typowe niezgodności, które system wykryje z dużą skutecznością:

- przekroczenie tolerancji wymiarów, średnicy wewnętrznej i zewnętrznej, grubości, wysokości profilu

- nadlewki, zadzior po wykrojeniu lub wtrysku, niewłaściwe sfazowanie krawędzi

- niedolew, ubytki materiału, pęcherze, porowatość

- pęknięcia, rozwarstwienia, ślady przypalenia lub niedowulkanizacji

- zabrudzenia, ciała obce, różnice koloru lub połysku

- wady łączenia profili, krzywe sklejenie, przesunięcie styków, deformacje po chłodzeniu

- błędne znakowanie lub brak oznaczeń wymaganych przez klienta

Czy producent uszczelek gumowych zyska na automatyzacji kontroli?

Tak, zyska na jakości, wydajności i lepszych danych o procesie.

Automatyczna kontrola skraca czas decyzyjny. Zamiast wyrywkowych prób jest kontrola każdej sztuki. Maleje liczba braków i przeróbek. Obrazy i wyniki trafiają do raportów. To ułatwia audyty i analizę przyczyn. Można odciążyć kontrolerów i przesunąć ich do zadań o większej wartości. W razie reklamacji producent ma dokumentację zdjęciową partii. Nakłady na wdrożenie zwracają się dzięki mniejszej ilości odpadów, niższym kosztom reklamacji i stabilniejszym dostawom. Warto zacząć od pilota. Pozwala policzyć efekty na konkretnej referencji i dobrać skalę automatyzacji.

Kiedy kontrola wzrokowa wystarcza, a kiedy analiza maszynowa?

Kontrola wzrokowa wystarcza przy krótkich seriach i prostych detalach. Analiza maszynowa jest potrzebna przy dużych wolumenach i małych tolerancjach.

Ręczna kontrola sprawdzi się w prototypach, krótkich partiach i przy cechach łatwych do oceny. Gdy wady są rzadkie, a ryzyko niskie, dodatkowa automatyzacja bywa zbędna. Jeśli jednak produkcja jest ciągła, profil złożony, a tolerancje wąskie, lepsza będzie inspekcja wizyjna. W wyrobach dla krytycznych układów, na przykład armatury powietrznej w taborze, wymagana jest powtarzalność i archiwum wyników. Często najlepszy jest model hybrydowy. System wizyjny odsiewa większość niezgodności, a kontroler końcowy sprawdza cechy funkcjonalne i montażowe.

Jak wprowadzenie inspekcji wizyjnej wpływa na reklamacje i zwroty?

Zmniejsza liczbę reklamacji i skraca czas ich rozpatrywania.

Wczesne wykrywanie wad ogranicza wysyłkę niezgodnych partii. Spada więc odsetek zwrotów. Gdy reklamacja się pojawi, producent uszczelek gumowych ma zdjęcia i dane z kontroli. To przyspiesza analizę i dialog z klientem. Łatwiej też wskazać przyczynę źródłową i wprowadzić działania zapobiegawcze. Należy pamiętać, że inspekcja wizyjna nie wykryje wszystkiego. Nie pokaże na przykład ukrytych wad materiału bez objawów na powierzchni. Dlatego warto łączyć ją z badaniami materiałowymi i testami funkcjonalnymi.

Jak mierzyć skuteczność inspekcji wizyjnej u producenta uszczelek?

Skuteczność mierzy się przez błędy detekcji, wpływ na braki, wydajność i reklamacje.

Praktyczne wskaźniki:

- odsetek przeoczonych wad i fałszywych odrzuceń dla każdej klasy wady

- udział dobrych sztuk po pierwszej kontroli bez poprawek

- odsetek braków i przeróbek przed i po wdrożeniu

- czas cyklu kontroli i wpływ na przepustowość linii

- stabilność wymiarów mierzonych przez system w czasie

- liczba reklamacji w przeliczeniu na wolumen wysyłek

- czas potrzebny na analizę i zamknięcie niezgodności

Warto też monitorować dryf algorytmów. Zmiany mieszanek, narzędzi i oświetlenia wpływają na wyniki. Regularna kalibracja i aktualizacja modeli podtrzymuje skuteczność.

Jakie technologie stosuje się do kontroli wymiarów i powierzchni?

Najczęściej stosuje się kamery 2D i 3D, specjalne oświetlenie oraz algorytmy uczące się.

Do pomiarów wymiarów dobrze działa podświetlenie od tyłu i obiektywy telecentryczne. Ułatwia to dokładne odczyty krawędzi. Dla profili wytłaczanych używa się kamer liniowych, które skanują ciągły materiał. Do kontroli powierzchni sprawdzają się kamery 2D z oświetleniem kopułowym lub bocznym. Dzięki temu widać zarys, pęknięcia i nadlewki. W trudniejszych przypadkach pomaga skan 3D światłem strukturalnym albo laserem. Do wykrywania plam, mieszanek i wtrąceń warto rozważyć obrazowanie wielospektralne. Coraz częściej stosuje się też uczenie maszynowe. Modele rozpoznają wzorce wad, które trudno opisać prostymi regułami. Całość uzupełnia integracja z linią, wyrzutnikiem i systemem śledzenia partii.

Jak zacząć wdrożenie inspekcji wizyjnej krok po kroku?

Najpierw zdefiniuj krytyczne wady i tolerancje, potem przetestuj rozwiązanie na pilotażu.

Dobre podejście obejmuje:

- zdefiniowanie listy wad krytycznych i akceptowalnych odchyłek

- zebranie reprezentatywnych próbek i zdjęć z produkcji, także wad rzadkich

- wybór punktu kontroli, na przykład za wytłaczarką, wtryskiem lub przy docinaniu

- próbę koncepcji z dostawcą, aby potwierdzić wykrywalność i takt

- zaprojektowanie mechaniki, chwytaków, oświetlenia i sposobu odrzutu

- integrację z automatyką linii i systemem raportowania jakości

- szkolenie operatorów i aktualizację instrukcji jakości

- okres pracy równoległej z kontrolą ręczną, aby porównać wyniki

- plan utrzymania, czyszczenia i kalibracji oraz cykliczne przeglądy modeli

Takie wdrożenie pozwala zminimalizować ryzyko i osiągnąć szybki efekt w obszarach o największym wpływie na jakość.

Dla producenta uszczelek gumowych inspekcja wizyjna to realne wsparcie jakości, mniejsza zmienność i lepsza dokumentacja, a zwinne wdrożenie pozwala zyskać szybko i rozsądnie skalować projekt.

Umów konsultację w sprawie audytu linii i pilotażu inspekcji wizyjnej.

Chcesz ograniczyć braki i reklamacje oraz zyskać zdjęciową dokumentację partii, która przyspieszy analizę reklamacji i działania korygujące? Sprawdź, jak inspekcja wizyjna wykrywa wady wymiarowe i powierzchniowe w czasie rzeczywistym i ile możesz zaoszczędzić na przeróbkach dzięki pilotażowi: https://argis.com.pl/.