Czy program do planowania procesów produkcyjnych CNC się opłaci?

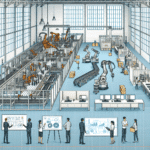

Coraz więcej firm CNC działa dziś pod presją krótszych terminów i częstych zmian zamówień. Excel i ręczne planowanie często nie nadążają za tempem, a każda korekta niesie ryzyko błędu i przestoju. W tym kontekście program do planowania procesów produkcyjnych daje przewidywalność i spójność decyzji na hali.

W tekście znajdziesz odpowiedź, kiedy inwestycja ma sens, jak policzyć zwrot, co przygotować przed wdrożeniem i jak wystartować, aby realnie skrócić czas realizacji zleceń.

Czy inwestycja w program do planowania produkcji CNC się opłaci?

Tak, gdy rośnie złożoność zleceń, liczba przezbrojeń i skala zmian na produkcji.

Oprogramowanie stabilizuje przepływ pracy i skraca czas reakcji na zdarzenia. Zwiększa wykorzystanie maszyn, zmniejsza nadgodziny i wąskie gardła. W rozwiązaniach autonomicznych, takich jak IPOsystem, system w czasie rzeczywistym przydziela zadania ludziom i maszynom. Nie trzeba tworzyć i korygować tradycyjnych harmonogramów. To zmniejsza pracochłonność planowania i ogranicza chaos przy nagłych zmianach. Efekt to bardziej przewidywalne terminy i niższy poziom prac w toku.

Jak program poprawi wykorzystanie maszyn i zasobów na hali?

Dzięki dynamicznemu przydzielaniu zadań, minimalizacji przezbrojeń i lepszej synchronizacji gniazd.

System zbiera dane z hali i reaguje na bieżąco. W praktyce oznacza to między innymi:

- łączenie zleceń według materiału lub narzędzia, aby skrócić przezbrojenia,

- uwzględnianie kalendarzy zmian, okien serwisowych i dostępności oprzyrządowania,

- dopasowanie zadań do kompetencji operatorów i statusu maszyn,

- blokowanie kolizji narzędzi i zasobów wspólnych,

- równoważenie obciążenia między gniazdami, aby unikać kolejek i pustych przebiegów.

IPOsystem idzie krok dalej. Steruje pracą zasobów bez ręcznej ingerencji planisty. Każdy operator i każda maszyna otrzymuje kolejne sensowne zadanie, gdy tylko poprzednie się kończy.

W jakim stopniu automatyzacja zmniejszy błędy i przestoje produkcji?

Wyraźnie ogranicza błędy ludzkie i skraca czas reakcji na zdarzenia losowe.

Automatyzacja usuwa ręczne przepisywanie, nieaktualne wersje planu i rozjazdy komunikacyjne. Jedno źródło prawdy eliminuje sprzeczne listy zadań. Gdy pojawia się awaria, brak materiału lub zmiana priorytetu, system natychmiast układa pracę na nowo. W IPOsystem priorytety i kolejność zadań korygują się autonomicznie. Dzięki temu maleje skala zatrzymań łańcucha operacji. Spada też ryzyko błędnych ustawień i pomyłek w kolejności obróbki.

W jaki sposób program wspiera tworzenie BOM i harmonogramowanie zleceń?

Centralizuje struktury materiałowe, marszruty i kolejki zleceń, a plan krótkoterminowy utrzymuje w aktualnej wersji.

System przechowuje BOM z rewizjami, zamiennikami i alternatywnymi technologiami. Łączy to z marszrutami oraz normami czasów. Klasyczne podejście generuje harmonogram i aktualizuje go po zmianach. W podejściu autonomicznym IPOsystem rezygnuje z tradycyjnych harmonogramów. Zlecenia i operacje są sterowane w czasie rzeczywistym, a zadania trafiają do zasobów w optymalnej kolejności bez ręcznego układania wykresów.

Kiedy warto zastąpić ręczne planowanie arkuszami kalkulacyjnymi?

Gdy liczba zmian i ograniczeń przekracza możliwości stabilnej pracy w arkuszu.

Typowe sygnały to między innymi:

- częste „gaszenie pożarów” po każdej zmianie zamówienia,

- konflikt o te same narzędzia, oprzyrządowanie lub ustawki,

- przestoje po przezbrojeniach i trudność w łączeniu krótkich serii,

- trudne śledzenie zależności między gniazdami i kontrolą jakości,

- wiele wariantów BOM i częste rewizje dokumentacji,

- brak aktualnego wglądu w stan materiałów i prac w toku,

- duża pracochłonność aktualizacji planu i raportowania.

W takiej sytuacji system klasy IPOsystem przynosi spójność decyzji i przewidywalność realizacji.

Jak policzyć zwrot z inwestycji w oprogramowanie do planowania?

Porównaj roczne korzyści operacyjne z rocznymi kosztami wdrożenia i utrzymania.

Praktyczne podejście obejmuje:

- koszty: licencje, wdrożenie, integracje, utrzymanie i szkolenia,

- korzyści mierzalne: krótszy czas realizacji, wyższe OEE, mniej nadgodzin, mniej złomu i poprawek, niższy WIP, mniej pracy planistów,

- korzyści przychodowe: lepsza terminowość, mniejsza liczba utraconych zleceń, możliwość przyjęcia większej liczby krótkich serii.

Wzór jest prosty: ROI = (roczne korzyści minus roczne koszty) podzielone przez roczne koszty. Warto dodać horyzont zwrotu i czułość na kluczowe założenia, takie jak redukcja przestojów czy skrócenie przezbrojeń.

Co trzeba przygotować przed wdrożeniem systemu planowania produkcji?

Potrzebne są dobre dane, wspólny język procesu i stabilna łączność na hali.

Lista kluczowych elementów:

- aktualne BOM z rewizjami i marszruty z czasami technologicznymi,

- słowniki narzędzi, oprzyrządowania i reguły przezbrojeń,

- kwalifikacje operatorów i uprawnienia do stanowisk,

- kalendarze pracy, zmiany, okna serwisowe utrzymania ruchu,

- stany magazynowe i lokalizacje materiałów oraz półproduktów,

- zasady priorytetów i obsługi pilnych zleceń,

- integracje z ERP, magazynem i kontrolą jakości,

- stanowiska do raportowania na bieżąco oraz czytelne instrukcje pracy.

W IPOsystem jakość danych i dostęp do raportów z hali pozwalają w pełni wykorzystać autonomiczne decyzje systemu.

Od czego zacząć, żeby program rzeczywiście usprawnił produkcję?

Od pilotażu na wybranym obszarze i zdefiniowania mierników sukcesu.

Na start dobrym wyborem jest wąski zakres: konkretne gniazdo CNC lub rodzina wyrobów. Warto ustalić cele, na przykład terminowość, OEE, czas przezbrojeń i poziom WIP. Zespół produkcji, planowania i jakości pracuje na jednej wersji danych. Po potwierdzeniu efektu pilotaż rozwija się na kolejne obszary. W IPOsystem można włączyć tryb autonomiczny etapami i rozszerzać go wraz z dojrzewaniem danych i zespołu. Dzięki temu organizacja uczy się nowego sposobu pracy bez ryzyka dla terminów.

Podsumowanie

Skuteczne planowanie procesów produkcyjnych w CNC to dziś przewaga wynikająca z szybkiej reakcji i spójnych decyzji. Autonomiczne sterowanie, w tym podejście IPOsystem, pozwala skrócić drogę od zamówienia do wysyłki i odciążyć ludzi od ręcznych korekt. Kluczem są dane, przejrzyste zasady i mądrze zaplanowany start.

Umów krótką konsultację o planowaniu procesów produkcyjnych CNC i sprawdź na przykładzie, gdzie automatyzacja przyniesie najszybsze korzyści.

Chcesz szybko skrócić czas realizacji zleceń i obniżyć poziom WIP na hali CNC? Sprawdź, jak IPOsystem w pilotażu zwiększa wykorzystanie maszyn, zmniejsza nadgodziny i skraca terminy realizacji: https://www.iposystem.com/pl/news,18/179,program-do-planowania-produkcji.html.