Ile kosztuje wycinanie CNC w metalu stal czy aluminium dla 10–100 szt.?

Coraz więcej firm zleca wycinanie CNC w metalu w krótkich seriach. Najczęściej chodzi o grubości 1–10 mm i partie 10–200 sztuk. W takiej skali liczy się każda minuta pracy maszyny oraz każdy centymetr arkusza. Dobra wiadomość jest taka, że sporo kosztów można przewidzieć już na etapie projektu. W tym tekście znajdziesz proste wskazówki, jak to zrobić bez utraty jakości.

Wycinanie CNC w metalu to technologia szybka i powtarzalna. Automatyzacja skraca czas, ogranicza odpad i zmniejsza liczbę błędów. Klucz tkwi w doborze materiału, technologii i w przygotowaniu plików. Poniżej znajdziesz praktyczne odpowiedzi na najczęstsze pytania.

Jak zaplanować projekt, by obniżyć koszt wycinania CNC w metalu?

Najtaniej wychodzi prosty, czytelny projekt z rozsądnymi tolerancjami i pełnym zestawem plików.

Dobrze zaplanowany detal szybciej powstaje i lepiej wykorzystuje materiał. Warto ograniczyć drobne, gęste detale i bardzo cienkie mostki. Wewnętrzne naroża najlepiej zaprojektować z promieniami zgodnymi z możliwościami danej technologii. Tolerancje warto zawężać tylko tam, gdzie ma to znaczenie funkcjonalne. Pliki powinny być czyste, bez duplikatów linii i opisane nazwą części, materiałem, grubością oraz ilością. W krótkich seriach opłaca się łączyć warianty w jednym zleceniu. Ułatwia to zagnieżdżanie i zmniejsza odpad.

Czy wybór materiału (aluminium czy stal) wpływa na cenę cięcia?

Tak. Materiał decyduje o prędkości cięcia, gazie pomocniczym i koszcie arkusza.

Aluminium zwykle tnie się szybko, ale często wymaga azotu jako gazu pomocniczego. Stal konstrukcyjna tnie się wolniej, za to arkusze bywają tańsze i często używa się tlenu. Stal nierdzewna wymaga gazu obojętnego i też wpływa na koszt. Znaczenie ma także dostępność arkuszy w standardowych grubościach. Dobór popularnych gatunków i grubości ułatwia zakupy i skraca termin. Przy grubości 1–10 mm dobrym punktem wyjścia jest laser światłowodowy. Ostateczny wybór zależy od jakości krawędzi, jakiej potrzebujesz.

Jak optymalizować ułożenie detali, by zmniejszyć odpady materiału?

Największe oszczędności daje zagnieżdżanie detali, wspólna linia cięcia i „część w części”.

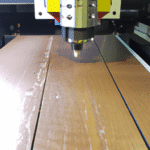

Zagnieżdżanie to gęste i przemyślane ułożenie kształtów na arkuszu. Sprawdza się cięcie wspólną linią tam, gdzie geometria na to pozwala. Czasem mniejsze elementy da się umieścić wewnątrz większych otworów. Detale warto łączyć małymi mostkami, aby nie przemieszczały się podczas pracy. Minimalne odstępy między częściami i od brzegu arkusza najlepiej uzgodnić z wykonawcą. Kolejność cięcia także ma znaczenie, bo od niej zależą odkształcenia i ilość przebitek.

W jaki sposób parametry obróbki (prędkość, głębokość) wpływają na koszty?

Im krótszy czas cięcia i mniej przebitek, tym niższy koszt, pod warunkiem akceptowalnej jakości krawędzi.

Dla lasera kluczowe są prędkość, liczba przebitek, długość najazdów oraz dobór gazu. Wyższa prędkość skraca czas, ale może pogorszyć krawędź na grubych blachach. Przy cięciu wodą jakość krawędzi wybiera się poziomem, który decyduje o prędkości i cenie metra cięcia. W plazmie znaczenie ma prąd i zużycie materiałów eksploatacyjnych. W frezowaniu liczą się posuw, głębokość i liczba przejść. Warto dobrać parametry tak, by spełnić wymagania funkcjonalne, zamiast dążyć do przesadnej gładkości wszędzie.

Kiedy zwiększenie serii obniży koszt jednostkowy?

Gdy koszty przygotowania programu i przezbrojenia rozłożą się na większą liczbę sztuk, a materiał zamówisz w pełnych arkuszach.

W małych partiach duży udział mają prace przygotowawcze i ustawienia. Wraz ze wzrostem liczby sztuk te koszty jednostkowe maleją. Łączenie zleceń w jednym gnieździe oraz powtarzalne zamówienia pozwalają ustabilizować cenę. Pomaga też planowanie dostaw materiału w cyklach, zamiast pojedynczych arkuszy.

Jak wybrać technologię cięcia, by obniżyć koszt produkcji?

Technologię dobiera się do grubości, geometrii, wymagań krawędzi i skali serii.

Dla blach 1–10 mm najczęściej opłaca się laser światłowodowy. Daje dobrą jakość, wysoką prędkość i małą szczelinę cięcia. Wodny strumień ścierny warto rozważyć, gdy nie może powstać strefa wpływu ciepła lub wymagana jest bardzo czysta krawędź bez odbarwień. Plazma sprawdzi się przy grubszych arkuszach i mniej wymagających tolerancjach. Wykrawanie na prasie jest efektywne dla cienkich blach z wieloma powtarzalnymi otworami i przetłoczeniami, jeśli pasują do narzędzi standardowych. Frezowanie wybiera się wtedy, gdy potrzebne są kieszenie, fazy lub bardzo wąskie szczeliny, ale długie kontury zwykle taniej wycinać laserem.

Jak negocjować ofertę na wycinanie CNC w metalu przy małych seriach?

Szczegółowe dane, elastyczny termin i zgoda na łączenie zleceń ułatwiają uzyskać lepszą cenę.

Warto przekazać czyste pliki 2D, a pliki 3D traktować jako pomocnicze. Dobrze jest wskazać krawędzie krytyczne oraz te, gdzie wystarczy jakość handlowa. Elastyczny termin umożliwia dołożenie części do innych zleceń, co poprawia wykorzystanie arkusza. Dobrym rozwiązaniem jest akceptacja zamienników materiału o równoważnych parametrach. Pomaga też deklaracja powtarzalności zamówień w czasie oraz zgoda na pakowanie zbiorcze. Jasny zakres usług dodatkowych, na przykład gratowanie lub znakowanie, zapobiega dopłatom.

Jak ograniczyć koszty narzędzi i serwisu przy cięciu CNC?

Projekt pod narzędzia standardowe, mniej przebitek i wykończenie partiami ograniczają koszty.

W wykrawaniu lepiej trzymać się średnic i kształtów dostępnych w standardowych wykrojnikach. Przy frezowaniu sprawdzają się standardowe promienie i unikanie bardzo głębokich, wąskich kieszeni. W laserze ważna jest liczba przebitek i wybór gazu. Azot poprawia jakość, ale bywa droższy. Tlen bywa tańszy, lecz może dać ciemniejszą krawędź. Usuwanie gratów opłaca się realizować jako proces zbiorczy, na przykład wibracyjnie, zamiast ręcznie dla każdej sztuki.

Od czego zacząć optymalizację kosztów zlecenia cięcia CNC?

Najpierw zbierz komplet danych, określ funkcję detalu i tolerancje, a potem zweryfikuj projekt pod technologię i zagnieżdżanie.

Dobrym pierwszym krokiem jest przygotowanie rysunku 2D z jednym konturem na warstwie. Warto dodać informację o materiale, gatunku i grubości. Pomaga podanie ilości, okna czasowego i czy dopuszczalne są zamienniki. Dobrze działa oznaczenie krawędzi krytycznych oraz wymagań dodatkowych, takich jak fazy, gwinty, gratowanie czy znakowanie. Przegląd projektu pod kątem technologii wykaże miejsca wymagające korekt, na przykład minimalne promienie czy odstępy między elementami. Na koniec warto poprosić o ułożenie detali na arkuszu z oceną wykorzystania materiału.

Mądrze przygotowany projekt skraca czas, zmniejsza odpad i poprawia powtarzalność. W wycinaniu CNC w metalu to właśnie te drobne decyzje decydują o koszcie. Znajomość technologii, rozsądne tolerancje i czyste pliki potrafią zrobić dużą różnicę w krótkich i średnich seriach. To prosty sposób, by płacić za realną wartość, a nie za chaos projektowy.

Prześlij rysunki i założenia, a przygotujemy indywidualną wycenę wycinania CNC w metalu z rekomendacją technologii i oszczędności.

Chcesz obniżyć koszt jednostkowy i zmniejszyć odpad przy zleceniu 10–100 szt.? Prześlij rysunki — przygotujemy indywidualną wycenę z rekomendacją technologii (np. laser światłowodowy dla blach 1–10 mm) oraz oszacowaniem oszczędności materiału i czasu cięcia: https://cmplast.pl/obrobka-cnc/ciecie-cnc.