Jak chromowanie wpływa na trwałość materiałów i jakie metody wybrać dla najlepszych efektów?

Jak chromowanie poprawia trwałość materiałów i jakie metody są najskuteczniejsze?

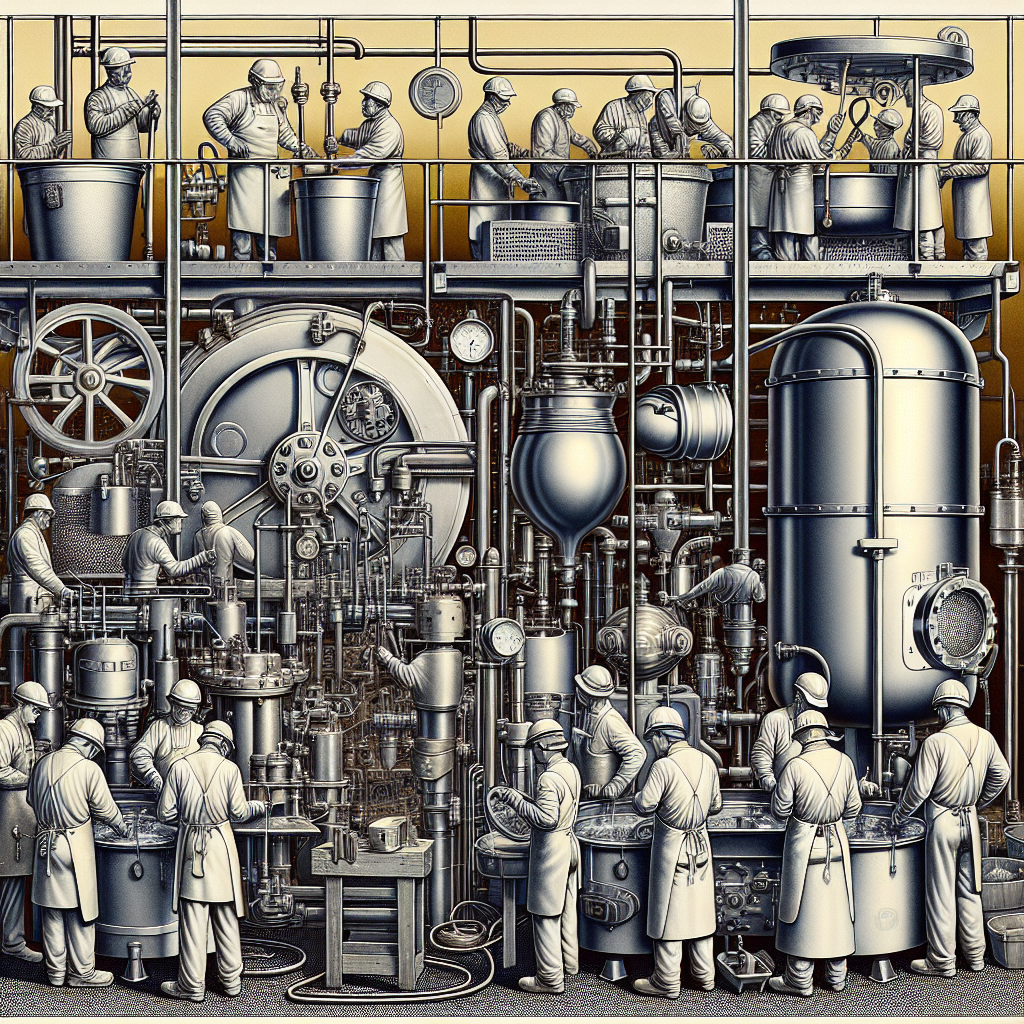

Chromowanie to proces, który istotnie zwiększa trwałość materiałów przez nakładanie cienkiej warstwy chromu na ich powierzchnię. W praktyce ma to zastosowanie zarówno w przemyśle, jak i w życiu codziennym – przykładem są elementy samochodów, narzędzia czy sprzęt kuchenny. Warstwa chromu chroni metal przed korozją, poprawia odporność na ścieranie oraz nadaje powierzchni estetyczny połysk. Według raportu ISO/TR 7461:2022, powłoki chromowe zwiększają odporność na korozję nawet o 50% w porównaniu do materiałów niechronionych. Kluczowymi metodami chromowania są chromowanie dekoracyjne i twarde (techniczne). Chromowanie twarde, stosowane w przypadku elementów pracujących w trudnych warunkach, takich jak cylindry hydrauliczne, polega na nakładaniu grubszej powłoki, która poprawia wytrzymałość i minimalizuje tarcie. Z kolei chromowanie dekoracyjne stosuje się głównie w celach estetycznych, np. na detalach meblowych, zapewniając im ochronę na lata. Ważne, by dobrać metodę do specyfiki zastosowania – np. elementy maszyn wymagają twardej powłoki, a ozdobne klamki dekoracyjnego wykończenia. Podczas wyboru technologii należy również uwzględnić kwestie środowiskowe, ponieważ procesy galwaniczne mogą mieć wpływ na ekosystem – w Unii Europejskiej regulują to m.in. przepisy dyrektywy REACH. Warto pamiętać, że wysoka jakość chromowania przedłuża żywotność produktu, co w dłuższej perspektywie oznacza korzyści ekonomiczne i ekologiczne.

Jakie korzyści płyną z zastosowania chromowania w przemyśle?

Chromowanie to proces, który znacząco wpływa na trwałość i wydajność materiałów używanych w przemyśle, czyniąc je bardziej odpornymi na korozję, ścieranie czy wysokie temperatury. Jedną z kluczowych korzyści wynikających z zastosowania chromowania w przemyśle jest drastyczne zwiększenie odporności powierzchni na warunki atmosferyczne i chemiczne – według badań opublikowanych przez Europejską Federację Galwanotechniczną (EFS) powierzchnie chromowane mają nawet 300% większą odporność na korozję w porównaniu do niechromowanych metali. Proces ten znajduje zastosowanie w wielu gałęziach przemysłu, takich jak motoryzacja, lotnictwo czy produkcja maszyn, dzięki czemu części takich jak tłoki, wały czy elementy przekładni dłużej zachowują swoją funkcjonalność. Co więcej, metoda chromowania elektrolitycznego pozwala na precyzyjne nanoszenie warstw o grubości od 1 do 100 mikronów, co umożliwia dopasowanie parametrów powłoki do specyficznych potrzeb danego projektu. Przykładowo, w przemyśle lotniczym proces ten stosuje się w celu zwiększenia trwałości elementów wykonanych z tytanu, który choć wytrzymały, wymaga dodatkowego zabezpieczenia w miejscach narażonych na duże naprężenia mechaniczne. Ponadto, w przemyśle chemicznym pokrywanie chromem chroni zbiorniki i rurociągi przed oddziaływaniem kwasów i zasad, co znacząco wydłuża ich okres eksploatacji. Ważnym trendem stał się rozwój nowoczesnych technologii, takich jak chromowanie twarde o zmniejszonej emisji szkodliwych substancji, które spełniają coraz surowsze europejskie normy środowiskowe, np. dyrektywę REACH. Dzięki temu współczesne chromowanie wspiera jednocześnie optymalizację produkcji i ochronę środowiska. Jedno jest pewne – rozwój tej technologii stanowi fundamentalny krok naprzód dla wielu branż przemysłowych, zwiększając zarówno trwałość produktów, jak i ich efektywność użytkową.

Co należy wiedzieć o procesie chromowania dla maksymalnych efektów?

Chromowanie to proces, który znacząco zwiększa trwałość powierzchni materiałów poprzez pokrycie ich cienką warstwą chromu, co zabezpiecza je przed korozją, zużyciem mechanicznym i negatywnym wpływem czynników środowiskowych. Według raportu American Electroplaters and Surface Finishers Society (AESF) aż 85% produktów poddawanych chromowaniu wykazuje wzrost odporności na korozję nawet o 50% w porównaniu z materiałami niepokrytymi. Istnieją różne metody tego procesu – jedną z nich jest chromowanie galwaniczne, które wykorzystuje kąpiel elektrolityczną, oraz chromowanie natryskowe, opcja stosowana głównie do dużych powierzchni. Ważnym aspektem chromowania jest grubość nakładanej warstwy – dla ochrony dekoracyjnej standardem jest powłoka o grubości od 0,002 mm do 0,005 mm, natomiast dla ochrony technicznej może to być nawet 0,1 mm. Co więcej, należy pamiętać, że proces wymaga rygorystycznej kontroli środowiskowej – przykładowo, europejskie regulacje REACH ograniczają stosowanie chromu sześciowartościowego (Cr6+) ze względu na jego toksyczność. W praktyce oznacza to, że firmy coraz częściej stosują chrom trójwartościowy (Cr3+), który jest bezpieczniejszy dla zdrowia i środowiska. Wybór odpowiedniej metody zależy od przeznaczenia obiektu – dla części maszyn przemysłowych najlepsze efekty zapewnia chromowanie techniczne, podczas gdy dla elementów estetycznych, takich jak zderzaki pojazdów, bardziej odpowiednie jest chromowanie dekoracyjne. Dzięki chromowaniu można przedłużyć żywotność takich elementów jak wały napędowe, tłoki czy narzędzia nawet o 300% w porównaniu do tradycyjnych metod zabezpieczeń.

Jakie są najpopularniejsze metody chromowania i kiedy je stosować?

Chromowanie to proces technologiczny, który znacząco zwiększa trwałość i odporność materiałów, w tym metali, na korozję, ścieranie czy działanie wysokich temperatur. W zależności od potrzeb istnieje kilka popularnych metod chromowania, takich jak chromowanie dekoracyjne, techniczne i twarde. Chromowanie twarde, często stosowane w przemyśle ciężkim, np. w kompo-nentach silników czy hydraulice, cechuje się nanoszeniem grubej warstwy chromu o grubości nawet 200 mikrometrów, co zwiększa żywotność elementów o około 20-30% (dane z raportu ASTM, 2021). Chromowanie dekoracyjne, używane do wykończenia np. części samochodowych czy armatury łazienkowej, jest z kolei bardziej estetyczne, lecz warstwę chromu nanoszoną w tym przypadku mierzy się zazwyczaj w mikronach. Metoda elektrochemiczna, najczęściej wybierana, wymaga podłączenia prądu stałego w elektrolicie zawierającym związek chromu, zapewniając równomierne pokrycie i wysoki połysk. W przypadku materiałów bardziej porowatych rekomenduje się jednak chromowanie zanurzeniowe, które jest skuteczniejsze w wypełnianiu mikrostruktur. Z ciekawostek warto wspomnieć, że według Międzynarodowej Organizacji Galwanicznej (IGO), w 2022 roku aż 87% zakładów przemysłowych w Unii Europejskiej wykorzystywało chromowanie twarde dla poprawy efektywności swoich maszyn. Bez względu na metodę, warto przed wyborem uwzględnić specyfikacje techniczne, takie jak zakres obciążeń czy kontakt materiału z agresywnym środowiskiem, by wybrać najlepsze rozwiązanie dla konkretnej aplikacji.

Dlaczego wybór odpowiedniej technologii chromowania ma znaczenie dla trwałości materiałów?

Chromowanie to proces, który znacząco wpływa na trwałość materiałów dzięki poprawie właściwości ochronnych oraz estetycznych powierzchni. Kluczowym czynnikiem jest jednak wybór odpowiedniej technologii chromowania, ponieważ różne techniki posiadają odmienne zastosowania i efekty. Na przykład chromowanie galwaniczne, stosowane w przemyśle od lat 30. XX wieku, oferuje znakomitą odporność na korozję i ścieranie, idealną dla elementów maszyn. Natomiast chromowanie dekoracyjne, charakteryzujące się cieńszą warstwą chromu, sprawdza się w przemyśle motoryzacyjnym i wnętrzarskim, gdzie istotne są walory wizualne. Według raportu opublikowanego przez Europejską Agencję Chemikaliów w 2023 roku, odpowiednio przeprowadzony proces galwanizacji może zwiększyć żywotność materiałów nawet o 30%, co jest istotnym atutem w wielu branżach produkcyjnych. Ważnym trendem w chromowaniu są metody ekologiczne, takie jak technologia trójwartościowego chromu (Cr3+), które redukują negatywny wpływ na środowisko przy zachowaniu zadowalających parametrów wytrzymałościowych. Zyskują one popularność głównie w Europie, gdzie rygorystyczne przepisy chemiczne ograniczają stosowanie tradycyjnych metod opartych na sześciowartościowym chromie (Cr6+). Wybór właściwej technologii powinien zależeć od specyfikacji technicznych materiału, warunków jego eksploatacji oraz oczekiwanego efektu końcowego. Rozważenie tych czynników pozwoli maksymalnie wykorzystać potencjał chromowania, zapewniając nie tylko dłuższą żywotność, ale i estetyczny wygląd produktu.

Zapoznaj się z naszym artykułem, w którym omawiamy, jak chromowanie może zwiększyć trwałość materiałów oraz jakie metody wybrać, aby uzyskać najlepsze efekty w różnorodnych zastosowaniach. Kliknij tutaj, aby dowiedzieć się więcej: https://galdak.pl/.