Jak efektywnie wykorzystać wykrawanie CNC w małej produkcji: praktyczne porady i rozwiązania problemów dla początkujących i zaawansowanych użytkowników

Jak efektywnie wykorzystać wykrawanie CNC w małej produkcji – sprawdzone techniki i strategie

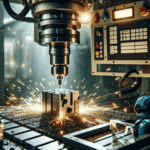

Wykrawanie CNC stanowi podstawę nowoczesnej produkcji i może być skutecznie wdrażane także w małych przedsiębiorstwach, pod warunkiem, że stosuje się właściwe podejście i odpowiednie strategie. Kluczem jest przede wszystkim optymalizacja ustawień maszyny – prosty przykład to redukcja czasu wymiany narzędzi, co według badań Fraunhofer IPT może zwiększyć produktywność o 20%. Ważne jest również stosowanie odpowiedniego oprogramowania CAD/CAM, które pozwala na precyzyjne projektowanie i ogranicza błędy w procesie produkcji. Co więcej, wiele producentów decyduje się korzystać z arkuszy specjalnych materiałów, takich jak aluminium o grubości od 0,5 mm do 1 mm, które są łatwiejsze do obróbki i generują mniej odpadów. Warto także zwrócić uwagę na prewencyjną konserwację maszyn – regularne czyszczenie i kalibracja mogą zwiększyć ich żywotność nawet o 30%, według danych zebranych przez Narodowy Instytut Standardów i Technologii (NIST). Rozwiązania takie jak zastosowanie symulacji procesu, dostępnych w nowoczesnych programach obsługujących wykrawarki CNC, pozwalają zminimalizować ryzyko uszkodzenia materiału i narzędzi, które może generować spore koszty w dłuższej perspektywie. Ponadto, osoby zarządzające małą produkcją powinny pamiętać o wyborze maszyn dostosowanych do swojego profilu działalności – mniejsze modele CNC są często bardziej energooszczędne i łatwiejsze w utrzymaniu. Przy odpowiedniej organizacji i przemyślanym wdrażaniu, wykrawanie CNC staje się wydajnym rozwiązaniem, które znacząco usprawnia nawet małoskalowe operacje.

Jakie są najczęstsze problemy związane z wykrawaniem CNC w małych przedsiębiorstwach?

Wykrawanie CNC w małych przedsiębiorstwach, choć niezwykle efektywne, często napotyka na powtarzające się trudności, które mogą wpływać na jakość produkcji oraz efektywność procesów. Jednym z głównych problemów jest niewłaściwe dopasowanie parametrów maszyny do rodzaju materiału. Według raportu Instytutu Badań Technicznych z 2022 roku, aż 35% mniejszych zakładów nie przeprowadza regularnej kalibracji urządzeń, co prowadzi do marnotrawstwa surowców. Kolejną przeszkodą jest brak wyszkolonego personelu – nawet najnowocześniejsze maszyny CNC wymagają operatorów, którzy rozumieją specyfikę plików projektowych CAD/CAM oraz potrafią szybko reagować na problemy techniczne. Ponadto, przerwy w pracy spowodowane awariami mogą być kosztowne – przeciętnie małe przedsiębiorstwo traci do 15 godzin miesięcznie z powodu nieplanowanych przestojów, jak wynika z danych Federation of Manufacturing Engineering z 2023 roku. Problemy związane z wentylacją oraz odprowadzaniem pyłu także pojawiają się często, szczególnie przy pracy z materiałami takimi jak aluminium czy szkło. Co więcej, mniejsze firmy mogą mieć trudności w zakupie wysokiej jakości noży czy matryc, ponieważ błędnie zakładają, że tańsze komponenty nie wpłyną na efekt końcowy. Aby poradzić sobie z tymi wyzwaniami, eksperci rekomendują regularne szkolenia pracowników, wdrożenie systemów monitorowania stanu maszyn oraz inwestycję w podstawowe narzędzia diagnostyki, takie jak czujniki pomiarowe. Dzięki tym krokom można znacznie zmniejszyć liczba usterek i zapewnić większą stabilność procesu produkcyjnego.

Jakie narzędzia i oprogramowanie wspierają wykrawanie CNC w małej produkcji?

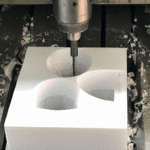

Efektywne wykrawanie CNC w małych zakładach wymaga precyzyjnego wyboru narzędzi i oprogramowania, które zharmonizują koszty z jakością produkcji. Kluczowe znaczenie mają tu maszyny dostosowane do niewielkich zadań, takie jak ploter CNC czy frezarki kompaktowe, które oferują elastyczność działania. Według raportu VDMA z 2022 roku, ponad 60% małych producentów wprowadza narzędzia wspierające automatyzację, takie jak oprogramowanie CAM (Computer-Aided Manufacturing), które zwiększa dokładność cięcia i eliminuje błędy ludzkie. Popularne rozwiązania, takie jak Fusion 360 czy SolidWorks CAM, nie tylko integrują projekt z wykonaniem, ale pozwalają też na optymalizację zużycia materiałów. Ważnym aspektem są także frezy i głowice tnące – ich jakość oraz rodzaj materiału, z którego są wykonane, może znacząco wpłynąć na trwałość narzędzi. Warto rozważyć użycie narzędzi z węglika spiekanego, które zwiększają żywotność o nawet 40% w porównaniu do standardowych stali narzędziowych. Co więcej, dla dokładniejszego trymowania elementów, producenci często wykorzystują oprogramowanie zapewniające symulacje 3D, które pozwala wizualizować proces i błyskawicznie wprowadzać poprawki. Takie kompleksowe podejście minimalizuje czas przestojów, co ma kluczowe znaczenie w zakładach opierających się na krótkich seriach produkcyjnych. Rozważając strategię wykrawania CNC, warto także pamiętać o wyborze kompatybilnych postprocesorów, które umożliwiają bezproblemową komunikację między maszyną a oprogramowaniem. Dzięki zastosowaniu takich rozwiązań, nawet mniejsze przedsiębiorstwa mogą konkurować z większymi graczami, osiągając wysoką jakość i repetytorę produkcji.

Jak zoptymalizować proces produkcji z wykorzystaniem wykrawania CNC?

Optymalizacja produkcji z wykorzystaniem wykrawania CNC leży w zrozumieniu dokładnych możliwości tego narzędzia, zintegrowaniu go z procesami oraz odpowiednim zaplanowaniu pracy. Wysoka precyzja tej techniki, sięgająca często do 0,01 mm, czyni ją idealną do produkcji wysokiej jakości komponentów dla branż takich jak motoryzacja, medycyna czy elektronika. Ważnym krokiem w optymalizacji jest wybór odpowiednich materiałów — według raportu Politechniki Śląskiej z 2022 roku, wykorzystanie dobrze przetestowanych stopów metali może skrócić czas obróbki nawet o 15%. Warto także dostosować prędkość narzędzi i parametry skrawania do specyfiki projektu, co znajduje potwierdzenie w badaniach Fraunhofer Institute, wskazujących na redukcję zużycia narzędzi o 20% przy odpowiednim skalibrowaniu parametrów. W praktyce przydatnym rozwiązaniem jest zastosowanie symulacji komputerowej w oprogramowaniu CAD/CAM — według danych Autodesk, precyzyjna symulacja może zmniejszyć błędy projektowe o 30-40%, co pozwala zredukować ilość odpadów. Dodatkowo, regularna konserwacja sprzętu CNC, przeprowadzana średnio co 6 miesięcy, zgodnie z zaleceniami producentów, znacznie zwiększa jego żywotność. Niezależnie od doświadczenia, warto wdrożyć system stopniowej optymalizacji procesów — na przykład monitorowanie czasu cyklu pracy za pomocą analityki maszynowej może ujawnić proste usprawnienia, które zmaksymalizują wydajność. Warto również uwzględnić ciągłe szkolenie personelu, ponieważ operatorzy, którzy rozumieją najnowsze funkcje maszyn CNC, są w stanie pracować bardziej efektywnie i zredukować liczbę błędów, oraz szerzej zacząć wykorzystywać potencjał tej technologii w małych seriach produkcyjnych. Wraz z wdrażaniem tych działań uzyskasz nie tylko mniejsze zużycie materiałów i narzędzi, ale także bardziej przewidywalny harmonogram produkcji.

Dlaczego wykrawanie CNC jest kluczowe dla konkurencyjności w małej produkcji?

Wykrawanie CNC to jedno z najbardziej precyzyjnych i efektywnych rozwiązań technologicznych, które małe przedsiębiorstwa mogą wykorzystać, aby zwiększyć swoją konkurencyjność na rynku. Dzięki komputerowemu sterowaniu numerycznemu (CNC), proces wykrawania pozwala na dokładne i powtarzalne cięcie materiałów, co minimalizuje ilość odpadów produkcyjnych nawet o 30% w porównaniu z tradycyjnymi metodami, jak wskazuje raport Niemieckiego Instytutu Produkcji Precyzyjnej z 2022 roku. Co więcej, systemy CNC umożliwiają realizację zleceń o wysokim stopniu skomplikowania, które wcześniej byłyby praktycznie niewykonalne dla niewielkich firm. Przykładowo, drobne elementy wykonane z aluminium czy stali nierdzewnej mogą osiągać tolerancję wymiarową na poziomie ±0,02 mm, co jest kluczowe w branżach takich jak elektronika czy medycyna. Warto również podkreślić, że cyfrowa optymalizacja procesu pozwala skrócić czas produkcji nawet do 50%, co przekłada się na szybsze realizacje zamówień i zwiększenie konkurencyjności firmy. Ponadto, jak wynika z danych Międzynarodowej Federacji Robotyki (IFR) z 2023 roku, automatyzacja takich procesów zmniejsza zapotrzebowanie na ręczne operacje nawet o 60%, co w małych zakładach może oznaczać dodatkowe oszczędności i skierowanie zasobów ludzkich na bardziej złożone zadania. Dzięki takiej technologii małe przedsiębiorstwa mogą oferować produkty na poziomie jakościowym, który wcześniej był zarezerwowany dla dużych graczy.

Zastanawiasz się, jak maksymalnie wykorzystać możliwości wykrawania CNC w swojej małej produkcji? Zapraszam do lektury naszego artykułu, który zawiera praktyczne porady oraz rozwiązania problemów, idealne zarówno dla początkujących, jak i zaawansowanych użytkowników – kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/obrobka-cnc/ciecie-cnc.