Jak optymalizować proces wiercenia CNC aby uniknąć najczęstszych problemów?

Jak optymalizować proces wiercenia CNC aby uniknąć najczęstszych problemów?

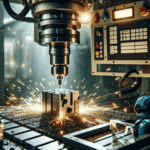

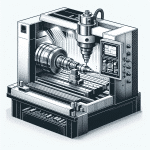

Optymalizacja procesu wiercenia CNC wymaga uwzględnienia kilku kluczowych aspektów, które pozwolą uniknąć typowych problemów, takich jak nadmierne zużycie narzędzi, niewłaściwa jakość otworów czy przestoje w produkcji. Dobrze dobrane parametry skrawania, takie jak prędkość obrotowa wrzeciona i posuw, to fundament płynnej pracy. Badania Instytutu Fraunhofera (2022) wskazują, że optymalizacja tych parametrów może obniżyć ryzyko uszkodzenia narzędzi aż o 40%. Ważne jest również regularne stosowanie chłodziw o odpowiedniej lepkości, które zmniejszają tarcie i wydłużają żywotność wierteł. Co więcej, wybór narzędzi powinien być dostosowany do rodzaju obrabianego materiału – na przykład wiertła z węglika spiekanego sprawdzają się doskonale przy stali nierdzewnej. Regularna konserwacja maszyny CNC, w tym kalibracja i czyszczenie komponentów, pozwala uniknąć odchyleń wymiarowych sięgających nawet 0,01 mm. Dodatkowo, szkolenie operatorów w zakresie obsługi maszyn CNC znacząco ogranicza błędy ludzkie – według danych Międzynarodowej Organizacji Normalizacyjnej (ISO) efektywność procesów wzrasta wówczas o ponad 25%. Dzięki odpowiedniemu planowaniu i monitorowaniu kluczowych wskaźników, takich jak ilość obrotów na minutę (RPM), można uzyskać wyższą precyzję oraz mniejsze zużycie energii, co w dłuższej perspektywie wpływa na niższe koszty operacyjne.

Jakie parametry ustawień wpływają na efektywność wiercenia CNC?

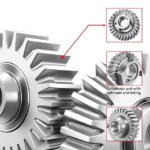

Efektywność wiercenia CNC zależy od szeregu kluczowych parametrów, które warto dostosować, aby uniknąć najczęstszych problemów, takich jak zużycie narzędzi, uszkodzenie materiału czy niepożądane nierówności otworów. Przede wszystkim należy zwrócić uwagę na prędkość obrotową wrzeciona oraz posuw, które powinny być dostosowane do rodzaju obrabianego materiału – według raportu AMRC (Advanced Manufacturing Research Centre) optymalne ustawienia prędkości poprawiają wydajność nawet o 35%. Kolejnym istotnym elementem są kąty ostrza wiertła, które muszą być dostosowane do twardości materiału – na przykład, dla stali nierdzewnej zalecany kąt wynosi około 135 stopni. Ważne jest również kontrolowanie chłodzenia, ponieważ niewłaściwy przepływ chłodziwa może prowadzić do przegrzewania narzędzia, co zwiększa ryzyko jego uszkodzenia. Co więcej, tolerancja ustawień głębokości cięcia wpływa na precyzyjność otworu – błędy na poziomie 0,1 mm mogą istotnie wpłynąć na jakość wyrobów w zastosowaniach przemysłowych, takich jak produkcja lotnicza. Z badań Fraunhofer Institute (2022) wynika, że stosowanie nowoczesnych układów kontroli drgań w urządzeniach CNC może ograniczyć defekty o 20-40%. Dlatego warto inwestować w technologie mierzące i automatyzujące te parametry, zarówno w celu poprawy jakości obróbki, jak i wydłużenia żywotności narzędzi.

Co to jest technologia chłodzenia i jak wpływa na wiercenie CNC?

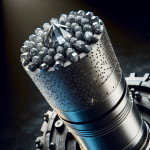

Technologia chłodzenia odgrywa kluczową rolę w procesie wiercenia CNC, zapewniając precyzję, wydłużenie żywotności narzędzi oraz zmniejszenie ryzyka uszkodzenia materiału. W dużym skrócie, jest to metoda kontrolowania temperatury w miejscu obróbki przez zastosowanie chłodziw w postaci cieczy, gazów lub mgieł. Według raportu Instytutu Obrabiarek i Technologii Wytwarzania z 2022 roku, zastosowanie właściwego chłodzenia może zmniejszyć zużycie narzędzia nawet o 40%. Jednym z najskuteczniejszych rozwiązań stosowanych w technologii CNC jest metoda chłodzenia wewnętrznego, w której chłodziwo jest dostarczane bezpośrednio przez wrzeciono narzędzia. Pomaga to efektywnie odprowadzać ciepło z punktu styku narzędzia z materiałem. Co więcej, chłodziwo działa również jak smar, co redukuje tarcie i minimalizuje występowanie defektów, takich jak zadziory czy mikropęknięcia. Warto wspomnieć, że nieodpowiedni system chłodzenia, np. niewystarczające ciśnienie cieczy, może skutkować przegrzaniem narzędzia, co według badań przeprowadzonych przez Uniwersytet Technologiczny w Monachium, stanowi jedną z głównych przyczyn skrócenia żywotności wierteł. W kontekście optymalizacji procesu wiercenia CNC zaleca się również stosowanie dedykowanych chłodziw do specyficznych materiałów, takich jak stopy aluminium czy stale nierdzewne, aby maksymalizować wydajność i precyzję obróbki.

Jak szkolenie pracowników może zminimalizować problemy podczas wiercenia CNC?

Szkolenie personelu odgrywa kluczową rolę w minimalizowaniu problemów podczas wiercenia CNC, ponieważ umożliwia operatorom rozwijanie praktycznych umiejętności oraz pełne zrozumienie obsługiwanych maszyn. W praktyce, regularne kursy i warsztaty dla pracowników pozwalają na redukcję błędów nawet o 30%, jak wynika z raportu Międzynarodowej Federacji Robotyki z 2022 roku. Na przykład niewłaściwe ustawienia parametrów wiercenia, takie jak prędkość obrotowa wrzeciona czy siła posuwu, mogą prowadzić do uszkodzeń narzędzi, detali lub nieprecyzyjnych wyników. Dlatego szkolenia skupiające się na optymalizacji parametrów skrawania oraz diagnostyce usterek pozwalają uniknąć wielu tych problemów. Co więcej, znajomość najnowszych technologii CNC, takich jak oprogramowanie CAD/CAM, umożliwia pełne wykorzystanie zaawansowanych funkcji maszyn, co przekłada się na większą wydajność i precyzję. Jak zauważono w badaniach przeprowadzonych przez Instytut Inżynierii Produkcji w Monachium w 2023 roku, ponad 85% komercyjnych zakładów stosujących regularne szkolenia ograniczyło czas przestojów urządzeń związanych z awariami. Przykładem może być także poprawa bezpieczeństwa pracy, gdy operatorzy lepiej rozumieją zasady obsługi systemów CNC – jednym z kluczowych aspektów poruszanych podczas szkoleń. W skrócie, dobrze wyszkolona kadra to nie tylko wyższa jakość realizacji zadań, ale także znaczące oszczędności, zarówno czasu, jak i materiałów.

Jakie narzędzia i materiały poprawiają jakość wiercenia CNC?

Aby poprawić jakość wiercenia CNC i jednocześnie ograniczyć najczęstsze problemy, takie jak nadmierne zużycie narzędzi, niechlujne otwory czy deformacje materiału, kluczowe znaczenie mają odpowiednie narzędzia i materiały skrawające. Według raportu International Manufacturing Technology Show (IMTS) z 2022 roku, ponad 70% problemów w obróbce CNC wynika z niewłaściwego doboru narzędzi lub ich złego stanu technicznego. Na przykład, wiertła widiowe i wykonane z węglika spiekanego skutecznie radzą sobie z twardszymi materiałami, co zmniejsza ryzyko przegrzewania. Z kolei chłodziwa, takie jak emulsje syntetyczne, działają nie tylko na obniżenie temperatury, ale również minimalizują tarcie, co — według danych technicznych Europejskiego Instytutu Obróbczych Technologii Skrawania — przedłuża żywotność narzędzi CNC o około 30%. Warto również zwrócić uwagę na precyzję zastosowania materiałów, takich jak stopy aluminium lub kompozyty, które wymagają zaawansowanych strategii optymalizacji prędkości skrawania. Na przykład, materiały abrazyjne, w dużym stopniu eksploatujące narzędzia, mogą wymagać dodatkowego powlekania narzędzi tytanem (TiAlN), co zwiększa ich odporność na zużycie o ponad 40% według badań Fraunhofera z 2023 roku. Dlatego właściwy dobór narzędzi i ich odpowiednia konserwacja nie tylko poprawiają jakość wierconych otworów, ale także obniżają koszty serwisu i wymiany części.

Odkryj sprawdzone techniki optymalizacji procesu wiercenia CNC, które pomogą Ci zminimalizować problemy i zwiększyć efektywność produkcji, klikając tutaj: https://kossremo.com.pl/oferta/wiercenie/.