Jak skutecznie rozwiązywać najczęstsze problemy w frezowaniu cnc? Praktyczne porady dla początkujących i zaawansowanych użytkowników

Jak skutecznie rozwiązywać najczęstsze problemy w frezowaniu cnc? Praktyczne porady dla początkujących i zaawansowanych użytkowników

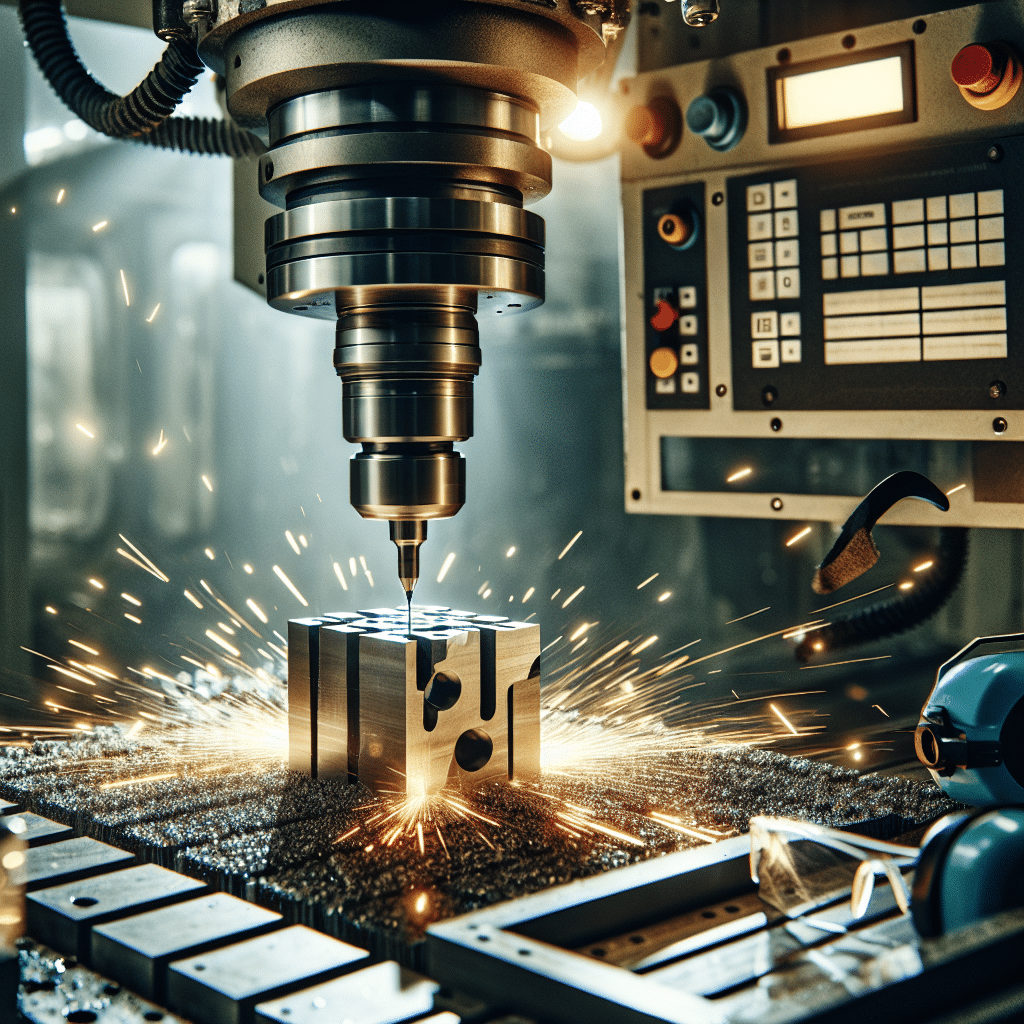

Rozwiązywanie problemów w frezowaniu CNC wymaga precyzyjnej diagnostyki i znajomości kluczowych czynników wpływających na proces obróbki. Najczęstsze trudności, takie jak nadmierne zużycie narzędzi, nieodpowiednia jakość powierzchni czy błędy wymiarowe, można zredukować, stosując odpowiednie praktyki. Na przykład według raportu amerykańskiego IMTS (International Manufacturing Technology Show), aż 80% awarii narzędzi wynika z niewłaściwego ustawienia parametrów skrawania lub błędnego doboru materiału narzędziowego. Dlatego warto weryfikować takie parametry jak prędkość obrotowa, posuw oraz głębokość skrawania w zależności od rodzaju obrabianego materiału (np. aluminium czy stal nierdzewna). Ponadto, regularna konserwacja maszyny CNC i monitorowanie stanu łożysk wrzeciona mogą znacznie przedłużyć żywotność urządzenia oraz zapewnić większą dokładność obróbki. Co więcej, zastosowanie nowoczesnego chłodziwa o właściwościach smarujących pozwala ograniczyć przegrzewanie narzędzi, które według badań niemieckiego Fraunhofer IPA prowadzi do 25% spadku precyzji wymiarowej podczas długotrwałego frezowania. Jeśli zauważasz nadmierne drgania, warto przyjrzeć się jakości mocowania detalu – niestabilne zamocowanie może wpłynąć nawet na dwukrotne pogorszenie jakości wykończenia powierzchni. Pamiętaj, że wprowadzenie systemów CAM z funkcją symulacji pozwala uniknąć wielu błędów jeszcze przed rozpoczęciem obróbki. Dzięki optymalizacji tych czynników, proces frezowania CNC staje się bardziej stabilny i efektywny, co przekłada się na lepsze rezultaty zarówno dla początkujących, jak i zaawansowanych operatorów.

Jakie są najczęstsze błędy w frezowaniu cnc i jak ich unikać?

W frezowaniu CNC najczęściej pojawiające się problemy wynikają z nieprawidłowego doboru parametrów obróbki, błędów w programowaniu oraz niedopasowanego narzędzia skrawającego. Do kluczowych błędów należą użycie zbyt wysokich prędkości obrotowych wrzeciona lub posuwu, co prowadzi do przegrzewania narzędzi, ich nadmiernego zużycia, a nawet mikropęknięć. Według badań przeprowadzonych przez National Institute of Standards and Technology (NIST) w 2022 roku, aż 35% przypadków uszkodzenia narzędzi wynika z niewłaściwego doboru parametrów skrawania. Kolejnym problemem jest niewystarczające mocowanie materiału obrabianego – co skutkuje drganiami i obniżoną precyzją obróbki. Aby tego uniknąć, zawsze sprawdzaj stabilność mocowania przed rozpoczęciem frezowania i używaj odpowiednich imadeł lub zacisków. Ponadto duża liczba błędów wynika z niepoprawnie skonfigurowanych ścieżek narzędzi – źle ustawione punkty wejścia/wyjścia lub brak odpowiedniego offsetu dla narzędzia mogą prowadzić do kolizji. Dobrym rozwiązaniem jest weryfikacja programu w symulatorze CNC, co pozwala na wykrycie potencjalnych niedociągnięć jeszcze przed rozpoczęciem pracy maszyny. Dla większej dokładności warto zastosować testowe cięcia w „miękkim” materiale, takim jak MDF, zanim przystąpimy do pracy z droższymi surowcami, np. aluminium lub stalą nierdzewną. Regularne przeglądy i kalibracja maszyny, zgodne z wytycznymi producenta (np. co 1000 godzin pracy), mogą dodatkowo obniżyć ryzyko nieprzewidzianych awarii. Dzięki takim praktykom unikniesz kosztownych przestojów i poprawisz wydajność produkcji.

Co zrobić, gdy narzędzie tnące w frezowaniu cnc ulega uszkodzeniu?

Uszkodzenie narzędzia tnącego podczas frezowania CNC to problem, który może skutecznie zakłócić ciągłość produkcji i generować niepotrzebne koszty, ale istnieje kilka skutecznych sposobów, aby temu zaradzić. Przede wszystkim warto przyjrzeć się parametrom obróbki – prędkość skrawania, posuw oraz głębokość cięcia powinny być zgodne z rekomendacjami producenta narzędzi. Jeśli narzędzie ulega uszkodzeniu zbyt często, sprawdź stabilność mocowania w uchwycie maszyny, ponieważ nawet niewielkie luzy mogą powodować drgania i przyspieszone zużycie. Kolejnym krokiem jest upewnienie się, że chłodziwo jest stosowane w wystarczającej ilości – badania przeprowadzone przez Institute of Advanced Manufacturing w 2022 roku wykazały, że prawidłowe chłodzenie może wydłużyć żywotność narzędzia nawet o 30%. Co więcej, należy regularnie sprawdzać kondycję materiałów obrabianych, szukając niedoskonałości, takich jak twarde wtrącenia, które mogą przyczynić się do szybszego zużycia krawędzi tnącej. Warto również zadbać o odpowiednią konserwację maszyny – zabrudzenia i resztki materiału mogą wpłynąć na sprawność frezowania. W przypadku powtarzających się awarii narzędzi pomocna może być analiza zużycia przy użyciu zaawansowanego oprogramowania CAM, które pozwala optymalizować strategie obróbki. Ostatecznie, jeśli nic nie przynosi rezultatów, konsultacja z doświadczonym technologiem lub specjalistą ds. narzędzi bywa kluczowa, aby zapobiec powtarzającym się problemom.

Jak optymalizować parametry procesu w frezowaniu cnc dla lepszych wyników?

Optymalizacja parametrów frezowania CNC to klucz do uzyskania precyzyjnych wyników i minimalizacji problemów, takich jak nadmierne zużycie narzędzi czy niepożądane efekty na powierzchniach obrabianych materiałów. Aby skutecznie ulepszyć proces, warto zwrócić uwagę na kilka kluczowych aspektów. Po pierwsze, prędkość posuwu i obrotów wrzeciona powinny być dobrane zgodnie z rodzajem materiału, twardością i rodzajem zastosowanego narzędzia – np. stal nierdzewną obrabia się z niższymi wartościami niż aluminium. Według danych opublikowanych przez ASM International, nawet 15% wydłużenie żywotności narzędzi można osiągnąć poprzez dostosowanie parametrów cięcia do rzeczywistej wytrzymałości materiału obrabianego. Co więcej, chłodziwo odgrywa kluczową rolę – brak odpowiedniego chłodzenia może podnieść temperaturę w strefie skrawania o ponad 25%, co prowadzi do deformacji. Ważne jest także monitorowanie współczynnika usunięcia materiału (MRR – Material Removal Rate), który pozwala oszacować szybkość procesu, minimalizując ryzyko przeciążenia narzędzi. Dodatkowo, regularna kontrola sił skrawania może ujawnić, czy narzędzie jest zużyte – wiele nowoczesnych systemów kontroli maszyn CNC umożliwia automatyczne monitorowanie tych wartości w czasie rzeczywistym. Optymalizacja może również obejmować aktualizację strategii frezowania; frezy trochoidalne mogą, na przykład, zredukować zużycie narzędzia nawet o 30% w porównaniu do tradycyjnych technik. Wszystkie te działania pozwalają nie tylko na poprawę jakości produkcji, ale także przynoszą wymierne korzyści ekonomiczne, jak skrócenie czasu obróbki lub mniejsza liczba awarii sprzętu.

Jakie są skuteczne sposoby na zapewnienie dokładności wymiarowej w frezowaniu cnc?

W frezowaniu CNC kluczowe znaczenie ma dokładność wymiarowa, która wpływa bezpośrednio na efektywność produkcji i jakość końcowego produktu. Aby osiągnąć precyzję, warto przestrzegać kilku sprawdzonych zasad. Pierwszym krokiem jest regularna kalibracja maszyny. Według raportu NIST (Narodowy Instytut Standaryzacji i Technologii, USA) z 2022 roku, nieprawidłowo skalibrowany sprzęt może powodować błędy wymiarowe sięgające nawet 0,2 mm, co przy produkcji precyzyjnych elementów może być krytyczne. Drugim istotnym czynnikiem jest kontrola i optymalizacja parametrów skrawania, takich jak obroty wrzeciona czy prędkość posuwu – zbyt agresywne ustawienia mogą prowadzić do deformacji materiału. Ponadto, zastosowanie wysokiej jakości narzędzi skrawających, wykonanych z odpowiednich materiałów (np. węglika spiekanego czy stali szybkotnącej), znacząco redukuje ryzyko mikrouszkodzeń i niepożądanych odchyłek. Równie istotna jest stabilizacja termiczna maszyny – różnice temperatur, jak wskazują badania Uniwersytetu w Aachen z 2023 roku, mogą powodować rozszerzalność cieplną konstrukcji maszyn na poziomie 0,01 mm na każde 10°C. Aby temu zaradzić, stosuje się specjalne systemy chłodzenia lub klimatyzowane pomieszczenia. Warto również inwestować w oprogramowanie do symulacji CAM – zaawansowane algorytmy pozwalają przewidzieć potencjalne problemy już na etapie projektowania. Na koniec, stała kontrola wymiarowa produkowanych elementów, np. za pomocą maszyn współrzędnościowych (CMM), gwarantuje identyfikację i eliminację ewentualnych błędów na wczesnym etapie procesu. Wprowadzenie tych praktyk nie tylko poprawi dokładność frezowania, ale także zminimalizuje koszty wynikające z odrzutów i poprawek.

Poznaj sprawdzone metody rozwiązywania najczęstszych problemów w frezowaniu CNC, które pomogą zarówno początkującym, jak i zaawansowanym użytkownikom w osiągnięciu lepszych wyników w pracy z maszynami — kliknij tutaj, aby dowiedzieć się więcej: https://kossremo.com.pl/oferta/frezowanie-cnc/.