Jak sprawdzić wytrzymałość maty z włókna węglowego przed zakupem?

Coraz więcej małych i średnich zakładów kompozytowych szuka sposobów na ograniczenie odrzutów i poprawek. Wady takie jak fałdy, pęknięcia, suche strefy czy delaminacja potrafią zatrzymać produkcję i zjeść marżę. Dziś do gry wchodzi sztuczna inteligencja, która łączy kamery, czujniki i dane z procesu.

W tym tekście pokażę, jak AI krok po kroku pomaga wykrywać i zapobiegać defektom w matach i welonach węglowych. Dowiesz się, jak zacząć, jakie czujniki mają sens w MŚP i jak przygotować zespół do pracy z algorytmami.

Jak AI zmieni wykrywanie defektów w matach z włókna węglowego?

AI wykrywa wady szybciej i bliżej źródła problemu, często jeszcze przed utwardzeniem żywicy.

Modele wizyjne analizują obraz układania i infuzji w czasie rzeczywistym. Wychwytują fałdy, przesunięcia włókien, zanieczyszczenia i suche strefy, zanim staną się trwałą wadą. Analityka anomalii porównuje bieżący proces z tym, co uznajesz za wzorcowe. Dzięki temu operator dostaje proste wskazówki: gdzie poprawić docisk, jak ustawić krawędź maty z włókna węglowego, kiedy wydłużyć debulk. W MŚP dobrze sprawdzają się systemy edge AI. Działają lokalnie na małych komputerach, więc nie wymagają rozbudowanej infrastruktury.

W jaki sposób sensory i analiza obrazu zapobiegną delaminacji?

Czujniki kontrolują zwilżenie, temperaturę i próżnię, a AI reaguje, zanim warstwy się rozwarstwią.

Delaminacja często wynika z uwięzionego powietrza, zbyt małego docisku, złego żelu lub zanieczyszczeń. Zestaw prostych sensorów pozwala temu zapobiec. Przydają się przetworniki próżni, termopary, mierniki temperatury żywicy, czujniki przepływu oraz kamery widzialne i termowizyjne do śledzenia frontu infuzji. AI łączy sygnały z obrazu i czujników. Gdy widzi wolny postęp frontu, sugeruje podniesienie temperatury żywicy. Gdy wykryje lokalne spadki próżni, wskazuje miejsce nieszczelności. Analiza akustyczna potrafi też wyłapać mikropęcherze podczas docisku. Dzięki temu warstwy maty i welonu wiążą się równomiernie.

Czy modele predykcyjne ograniczą odrzuty mat z włókna węglowego?

Tak. Przewidują ryzyko wady i dają czas na korektę procesu.

Modele uczone na danych z poprzednich serii oceniają prawdopodobieństwo defektów jeszcze przed startem lub w trakcie cyklu. Wykorzystują parametry takie jak gramatura i rodzaj maty z włókna węglowego, temperatura otoczenia, lepkość i temperatura żywicy, próżnia, czas żelu, tempo infuzji i logi z kamer. Wynik to prosty wskaźnik ryzyka z podpowiedzią, co zmienić. Na początek wystarczy klasyfikator dwustopniowy: „OK” lub „zwiększone ryzyko”. Z czasem model może wskazywać konkretne miejsca na formie i zalecane ustawienia.

Jak optymalizacja parametrów procesu zmniejszy pęknięcia i fałdy?

AI dobiera próżnię, temperaturę, docisk i tempo infuzji do układu warstw, co ogranicza lokalne naprężenia.

Pęknięcia biorą się z ostrych promieni i zbyt szybkiego wychłodzenia, a fałdy z mostkowania na krawędziach i złej sekwencji układania. Algorytmy analizują geometrię formy, orientację włókien i historię wad. Na tej podstawie proponują kolejność cięcia i układania, czasy debulk, położenie kanałów infuzyjnych i wartości próżni. Pomaga prosta „mapa ryzyka” powierzchni. Pokazuje miejsca podatne na fałdy i sugeruje dodatkowe nacięcia, wszywki lub zmiany orientacji welonu. W efekcie powstaje stabilny, powtarzalny receptariusz procesu dla danej części.

Jak systemy wizyjne ułatwią kontrolę jakości w małych zakładach?

Automatyzują inspekcję i dokumentują każdy wyrób zdjęciem oraz krótkim raportem.

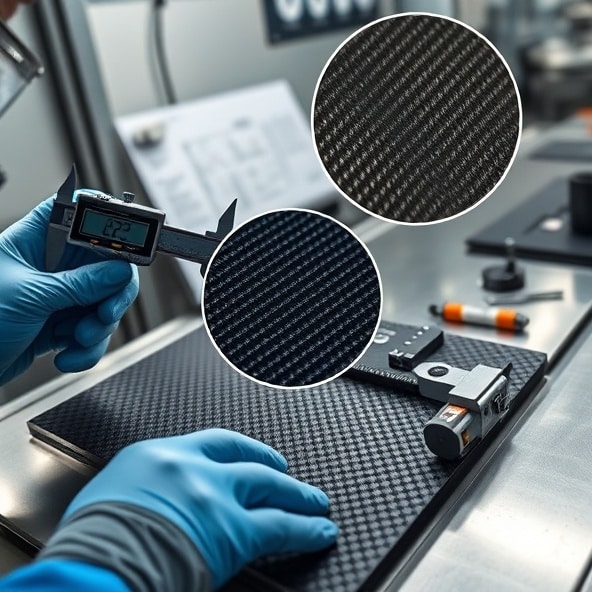

W praktyce wystarczy kamera o stałym ujęciu, stabilne oświetlenie i model detekcji. System podświetla wykryte nieciągłości, mierzy ich wymiary i zapisuje wynik do kartoteki wyrobu. Operator widzi tylko alarmy i proste instrukcje. To skraca kontrolę i ułatwia dochodzenie przy reklamacjach. W MŚP sprawdzają się mobilne stanowiska wizyjne, które można przenosić między formami. Dobrze, jeśli oprogramowanie ma tryb nauki na miejscu. Pozwala szybko dodać nowe klasy defektów bez udziału programisty.

Jak zintegrować AI z technologią podciśnieniową i żywicami?

AI łączy dane z próżni, temperatury i obrazu przepływu, aby sterować infuzją i dojrzewaniem.

W infuzji próżniowej ważne jest zsynchronizowanie lepkości żywicy, temperatury formy i poziomu próżni. System zbiera sygnały z czujników i kamer, a następnie ustawia parametry lub proponuje zmiany. Może wcześniej podgrzać żywice, utrzymać stabilną próżnię na sekcjach formy, zbalansować zawory zasilające i odpowietrzające oraz poinformować o osiągnięciu czasu żelu. Przy laminowaniu ręcznym AI również pomaga. Analizuje tempo zużycia żywicy, wskazuje suche miejsca i przypomina o odstępach docisku rolką. Dzięki temu wiązanie warstw jest pełniejsze, a ryzyko delaminacji maleje.

Jak przeszkolić pracowników do współpracy z narzędziami AI?

Najlepsze są krótkie, stanowiskowe szkolenia i interfejsy oparte na obrazach, nie na żargonie.

Zespół nie musi znać szczegółów modeli. Potrzebuje za to prostych zasad pracy z danymi i kamerą. Pomagają krótkie moduły na start, ćwiczenia na symulowanych defektach i praca w trybie doradczym, w którym decyzję nadal podejmuje operator. Warto wyznaczyć opiekuna jakości, który dba o etykietowanie zdjęć i aktualizację katalogu wad. Dobre praktyki to także checklisty przed startem, jasne komunikaty kolorami oraz możliwość szybkiego zgłoszenia fałszywego alarmu do dalszego uczenia modelu.

Od czego zacząć wdrożenie AI w MŚP produkującym maty węglowe?

Zacznij od jednego krytycznego defektu i pilota na jednej formie z jasno zdefiniowanym celem.

Pierwszy krok to wybór konkretnego problemu, na przykład fałdy na krawędzi elementu z maty z włókna węglowego. Następnie zrób krótki audyt procesu i danych. Sprawdź, jakie parametry już mierzysz i jak wygląda oświetlenie stanowiska. Dobierz proste czujniki i kamerę, przygotuj ściągę z ustawieniami oraz zbierz kilkadziesiąt przykładów zdjęć „OK” i „wada”. Uruchom system w trybie doradczym na jednej zmianie. Po cyklu pilotażowym porównaj odrzuty, czas kontroli i liczbę poprawek. Jeśli widać korzyści, rozszerz rozwiązanie na kolejne formy i dołącz modele predykcyjne jakości.

Sztuczna inteligencja nie zastępuje doświadczenia ludzi. Wzmacnia je danymi i szybką analizą. W MŚP najważniejsza jest prostota, mały pilotaż i konsekwentne budowanie biblioteki procesów dla mat i welonów węglowych. To realna droga do mniejszej liczby odrzutów, krótszej kontroli i stabilnej jakości.

Umów krótką konsultację i zaplanuj pilotaż AI na jednej formie, aby ograniczyć wady mat z włókna węglowego w Twojej produkcji.

Chcesz zmniejszyć liczbę odrzutów i skrócić czas kontroli? Sprawdź, jak pilotaż AI na jednej formie może wykrywać defekty przed utwardzeniem i obniżyć odrzuty już w pierwszych seriach: https://nanofiber.pl/produkty/maty-i-welony-z-wlokna-weglowego/.