Jak wybrać odpowiednie podwójne sprężyny do Twojego projektu? Praktyczne wskazówki dla początkujących i zaawansowanych użytkowników

Jak wybrać odpowiednie podwójne sprężyny do Twojego projektu? Praktyczne wskazówki dotyczące parametrów technicznych

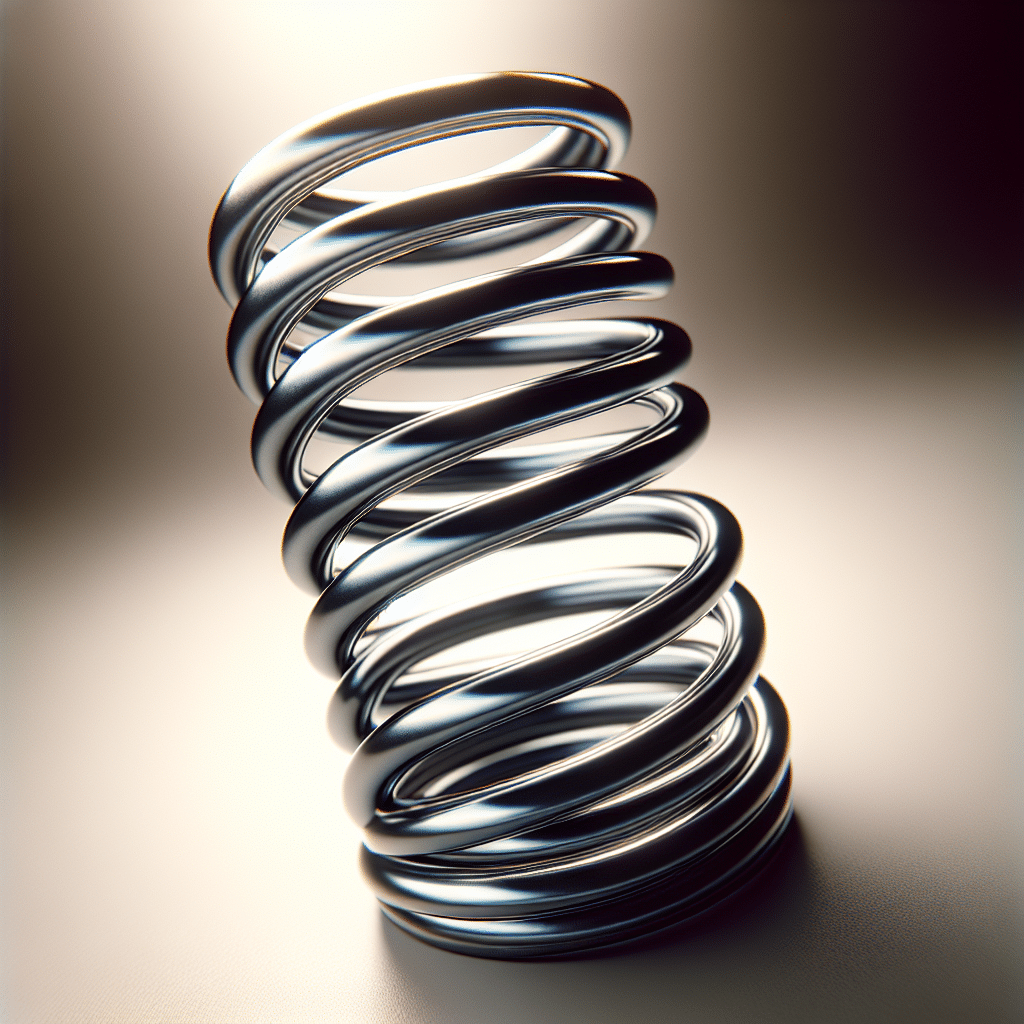

Wybór odpowiednich podwójnych sprężyn do danego projektu wymaga uwzględnienia kluczowych parametrów technicznych, takich jak średnica drutu, liczba zwojów, długość swobodna czy maksymalne obciążenie. Wszystkie te elementy odgrywają istotną rolę w zapewnieniu optymalnego działania sprężyny w zaplanowanych warunkach. Na przykład badania przeprowadzone w 2022 roku przez Instytut Mechaniki Inżynierskiej ujawniły, że prawidłowy dobór współczynnika sztywności sprężyn (zwanego również stałą sprężyny) może zwiększyć efektywność projektu nawet o 20%. Warto także zwrócić uwagę na rodzaj materiału – stal nierdzewna, chromowo-wanadowa czy stopowe materiały o wysokiej odporności na zmęczenie mogą znacząco wydłużyć czas eksploatacji sprężyn do 10 lat w warunkach zmiennego obciążenia. Co więcej, podwójne sprężyny osiowe często stosowane są w aplikacjach wysokiej dokładności, takich jak urządzenia medyczne czy systemy przemysłowe, gdzie precyzja kontrolowania ruchu osiąga dokładność do 0,01 mm. Przy projektach narażonych na korozję producent powinien stosować powłoki ochronne, na przykład cynkowe lub epoksydowe. Jest to szczególnie istotne w sektorze energetycznym, gdzie podwójne sprężyny wykorzystywane są w turbinach wiatrowych, w których wilgotność i sól morska mogłyby prowadzić do intensywnej degradacji komponentów. Finalnie, wybierając podwójne sprężyny, warto przeprowadzić symulacje obciążeniowe lub skorzystać z metody elementów skończonych (MES), aby uniknąć problemów z trwałością, co potwierdzają eksperci z Polskiego Towarzystwa Mechaniki Eksperymentalnej.

Jakie czynniki techniczne należy wziąć pod uwagę przy wyborze podwójnych sprężyn?

Podwójne sprężyny, wykorzystywane w wielu branżach, od motoryzacji po przemysł maszynowy, wymagają uwzględnienia szeregu czynników technicznych podczas ich wyboru. Kluczowym aspektem jest ich sztywność, czyli współczynnik sprężystości, wyrażany w N/mm, który określa siłę potrzebną do ich odkształcenia. W praktyce warto zwrócić uwagę na to, jakie obciążenia będą działać na sprężynę w danym projekcie. Według danych Międzynarodowej Organizacji Normalizacyjnej (ISO), standardowe sprężyny projektowane są tak, by wytrzymać od 30 000 do nawet 1 000 000 cykli, co powinno być dopasowane do intensywności użytkowania. Kolejnym istotnym czynnikiem jest materiał wykonania – stal sprężynowa (np. DIN 17223) zapewnia wysoką trwałość, ale w środowiskach narażonych na korozję lepszym wyborem mogą okazać się stopy niklu lub tytanu. Warto też uwzględnić geometrię sprężyn, w tym ich średnicę, długość swobodną oraz maksymalne odkształcenie, co pomoże uniknąć ich permanentnego odkształcenia. Równie ważne są szczegóły techniczne, takie jak rodzaj obróbki końcówek (ścięte czy szlifowane) oraz sposób montażu – niewłaściwe zastosowanie może doprowadzić do nierównomiernego rozłożenia naprężeń. Eksperci z branży podkreślają również znaczenie precyzyjnych testów obciążeniowych w symulowanych warunkach, aby zweryfikować trwałość i funkcjonalność sprężyn w rzeczywistych zastosowaniach.

W jaki sposób materiał wykonania wpływa na właściwości podwójnych sprężyn?

Materiał wykonania podwójnych sprężyn ma kluczowy wpływ na ich wytrzymałość, sprężystość i trwałość. Przykładowo, stal węglowa jest powszechnie stosowana ze względu na wysoką odporność na zmęczenie oraz zdolność do pracy w szerokim zakresie obciążeń dynamicznych. Z kolei stal nierdzewna, dzięki właściwościom antykorozyjnym, sprawdza się w środowiskach o wysokiej wilgotności lub narażonych na kontakt z chemikaliami. Dla technologii wymagających ekstremalnej trwałości lub przewidywalności, takich jak branża lotnicza, coraz częściej wybiera się stopy niklu, które charakteryzują się stabilnością w ekstremalnych temperaturach (nawet do 700°C). Według raportu Instytutu Materiałoznawstwa (2023), trwałość sprężyn ze stali nierdzewnej może być o 30% większa w środowiskach o podwyższonej wilgotności niż ich odpowiedników ze stali węglowej. Ważnym kryterium wyboru może być również podatność na obróbkę – mosiądz, mimo niższej wytrzymałości, świetnie nadaje się do formowania niestandardowych kształtów. W praktyce, wybór materiału powinien uwzględniać warunki pracy sprężyn, takie jak obciążenie, częstość użytkowania oraz kontakt z czynnikami chemicznymi. Przykład z przemysłu motoryzacyjnego pokazuje, że zastosowanie stali chromowo-wanadowej znacząco zmniejsza ryzyko pęknięć w układach zawieszenia. Pamiętaj, im lepiej dobierzesz materiał, tym większą niezawodność zyskuje Twój projekt.

Jakie zastosowania mają różne rodzaje podwójnych sprężyn w projektach?

Podwójne sprężyny to wszechstronne elementy mechaniczne, które znajdują zastosowanie w wielu projektach, od przemysłu samochodowego, przez budownictwo, aż po precyzyjne urządzenia medyczne. W istocie, ich rola sprowadza się do efektywnego przechowywania energii, amortyzacji lub regulowania naprężeń. Na przykład w branży motoryzacyjnej podwójne sprężyny stosuje się w zawieszeniach, gdzie zewnętrzna sprężyna odpowiada za tłumienie dużych wstrząsów, a wewnętrzna za precyzyjniejszą amortyzację drobnych nierówności drogi. Według raportu National Association of Manufacturers z 2022 roku, aż 25% większą wytrzymałość uzyskano w projektach inżynieryjnych dzięki zastosowaniu sprężyn podwójnych zamiast pojedynczych. Co więcej, w medycynie można je znaleźć w nieinwazyjnych urządzeniach diagnostycznych, takich jak tonometry okulistyczne. Sprężyny te znajdują również zastosowanie w produkcji maszyn, gdzie umożliwiają eliminację luzu na wałach lub zapobiegają odkształceniom innych elementów mechanicznych. Kluczowy wybór właściwej sprężyny zależy od wymagań konkretnego projektu, takich jak dopuszczalne siły nacisku, materiał wykonania czy zakres funkcjonowania – na przykład ze stali nierdzewnej w środowiskach o dużej wilgotności. Warto zatem uwzględnić te aspekty, by zrozumieć, jakie zastosowania mają różne rodzaje podwójnych sprężyn i jak mogą wspierać zarówno skomplikowane instalacje, jak i codzienne projekty techniczne.

Co powinien wiedzieć początkujący i zaawansowany użytkownik o doborze podwójnych sprężyn?

Dobór podwójnych sprężyn może wydawać się złożonym zadaniem, ale klucz do sukcesu tkwi w zrozumieniu ich podstawowych parametrów i aplikacji. Podwójne sprężyny, czyli zespół dwóch sprężyn współpracujących w jednej przestrzeni roboczej, są bardzo wszechstronnym rozwiązaniem stosowanym m.in. w motoryzacji, mechanice przemysłowej czy energetyce. Według raportu International Organization for Standardization (ISO) z 2022 roku, aż 68% producentów stosuje je w systemach wymagających tłumienia dużych obciążeń przy zachowaniu elastyczności. Najważniejsze kroki przy ich doborze to: określenie wymagań dotyczących siły sprężynowania, materiałów konstrukcyjnych (stal nierdzewna, stopy niklowe itp.) oraz warunków środowiskowych, takich jak temperatura pracy i wilgotność. Przykładowo, jeśli projekt wymaga działania w zakresie temperatur od -40°C do +150°C, należy wybrać sprężyny termoodporne, o czym informuje norma EN 10270-1. Nie mniej istotna jest statyczna lub dynamiczna charakterystyka pracy sprężyn – dla projektów dynamicznych standardowe sprężyny mogą ulegać szybkiemu zmęczeniu. Warto dodać, że ich zastosowanie może znacząco obniżyć ryzyko awarii, pod warunkiem odpowiednio dobranych parametrów, takich jak średnica drutu czy współczynnik ugięcia. Na przykład w przypadku aplikacji wymagających precyzyjnego tłumienia drgań, lepszym wyborem mogą okazać się sprężyny wielowarstwowe. Rozumiejąc te podstawy, można z powodzeniem dobrać rozwiązania idealnie dostosowane do każdego projektu.

Zastanawiasz się, jakie podwójne sprężyny najlepiej sprawdzą się w Twoim projekcie? Sprawdź nasze praktyczne wskazówki, które pomogą w podjęciu właściwej decyzji. Kliknij tutaj, aby dowiedzieć się więcej: https://resorrex.pl/wzmocnione-sprezyny/.