Jak wybrać odpowiednie uszczelnienia obrotowe do różnorodnych zastosowań przemysłowych?

Jak wybrać odpowiednie uszczelnienia obrotowe do różnych zastosowań przemysłowych?

Wybór odpowiednich uszczelnień obrotowych ma kluczowe znaczenie dla efektywności i niezawodności maszyn w przemyśle. Niewłaściwe uszczelnienia mogą prowadzić do kosztownych awarii i przestojów. Kluczem do właściwego wyboru jest uwzględnienie kilku podstawowych aspektów.

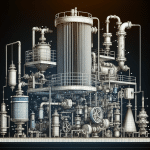

Określ rodzaj medium: Pierwszym krokiem jest zidentyfikowanie medium, z którym uszczelnienie będzie miało kontakt. Czy jest to ciecz, gaz, a może substancja chemiczna? Różne media wymagają różnych materiałów uszczelniających. Na przykład, w przemyśle spożywczym stosuje się uszczelnienia wykonane z materiałów dopuszczonych do kontaktu z żywnością, zgodnych z normami FDA (Food and Drug Administration).

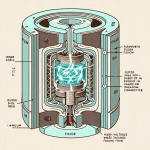

Analiza warunków pracy: Temperatura i ciśnienie robocze to kolejne kluczowe czynniki. W ekstremalnych warunkach niektóre uszczelnienia mogą tracić swoje właściwości. Należy sprawdzić, czy wybrane uszczelnienie wytrzyma wysokie lub niskie temperatury oraz ciśnienie panujące w systemie. Na przykład, w przemyśle petrochemicznym uszczelnienia mogą być narażone na temperatury sięgające nawet 200°C i wysokie ciśnienie.

Właściwości materiałów: Należy zwrócić uwagę na odporność materiałów na ścieranie, chemikalia i temperaturę. Dobrze jest wybierać uszczelnienia wykonane z materiałów certyfikowanych i sprawdzonych, co daje pewność, że spełnią one wymagania konkretnego zastosowania. Istotne jest sprawdzenie norm, takich jak ISO 3601-1, która określa wymiary i tolerancje dla pierścieni uszczelniających.

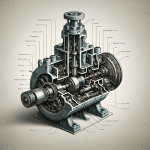

Uwzględnij specyfikę aplikacji: Każda aplikacja przemysłowa ma swoje specyficzne wymagania. Należy wziąć pod uwagę rodzaj ruchu (obrotowy, oscylacyjny), prędkość obrotową oraz rodzaj smarowania. Na przykład, w aplikacjach, gdzie występuje wysoka prędkość obrotowa, konieczne jest zastosowanie uszczelnień o niskim współczynniku tarcia, np. uszczelnień z PTFE (teflon).

Jakie czynniki wpływają na wybór uszczelnień obrotowych w aplikacjach przemysłowych?

Wybór odpowiednich uszczelnień obrotowych to złożony proces, który wymaga uwzględnienia wielu czynników. Najważniejsze z nich to:

- Rodzaj medium: Czy uszczelnienie będzie miało kontakt z cieczą, gazem, czy parą? Właściwości medium mają kluczowy wpływ na wybór materiału uszczelniającego. Na przykład, uszczelnienia stosowane w kontakcie z agresywnymi chemikaliami powinny być wykonane z materiałów odpornych na korozję, takich jak Viton® lub Chemraz®.

- Temperatura i ciśnienie robocze: Materiały uszczelniające muszą być w stanie wytrzymać ekstremalne warunki. W niektórych aplikacjach przemysłowych temperatura może wynosić do 200°C. Uszczelnienia silikonowe są odpowiednie do wysokich temperatur, ale mogą być mniej odporne na ścieranie niż uszczelnienia z PTFE.

- Właściwości fizyczne i chemiczne materiału: Materiał uszczelnienia musi być odporny na zużycie i korozję. Regularne testowanie materiałów jest kluczowe dla uniknięcia awarii. Należy uwzględnić współczynnik tarcia, twardość i elastyczność materiału.

- Prędkość obrotowa: Im wyższa prędkość obrotowa, tym większe wymagania stawiane są uszczelnieniu. Należy wybrać uszczelnienie, które jest w stanie wytrzymać wysokie prędkości bez nadmiernego zużycia. W takich przypadkach warto rozważyć uszczelnienia wargowe z dodatkowym smarowaniem.

- Rodzaj smarowania: Rodzaj smarowania ma wpływ na trwałość uszczelnienia. Należy upewnić się, że uszczelnienie jest kompatybilne z zastosowanym smarem. Niektóre smary mogą powodować degradację niektórych materiałów uszczelniających.

Dlaczego materiał uszczelnień obrotowych ma znaczenie dla trwałości i wydajności?

Materiał, z którego wykonane jest uszczelnienie obrotowe, ma ogromny wpływ na jego trwałość i wydajność. Różne materiały, takie jak guma, PTFE (teflon) czy kauczuk, mają różne właściwości chemiczne i fizyczne. To wpływa na ich odporność na:

- Wysokie temperatury

- Wysokie ciśnienia

- Agresywne chemikalia

Wybór materiału powinien być zawsze dostosowany do konkretnych warunków roboczych. Na przykład, uszczelnienia z PTFE są idealne do przemysłu chemicznego, ponieważ wykazują doskonałą odporność na działanie substancji chemicznych. Z kolei uszczelnienia silikonowe dobrze sprawdzają się w wysokich temperaturach, ale mogą być mniej odporne na ścieranie. Uszczelnienia wykonane z materiałów o wyższej odporności na ścieranie mogą zwiększyć żywotność części maszyn. Dokumentacja ASTM dostarcza danych porównawczych dotyczących właściwości różnych materiałów uszczelniających.

Niskiej jakości uszczelnienia mogą prowadzić do kosztownych awarii i przestojów. Straty związane z przestojami mogą być znaczne, dlatego tak istotne jest, aby wybierać uszczelnienia obrotowe, które są dostosowane do konkretnych warunków roboczych.

Wskazówka: Przed wyborem uszczelnienia, warto skonsultować się z inżynierem materiałowym lub specjalistą w dziedzinie uszczelnień, który pomoże dobrać odpowiedni materiał do konkretnej aplikacji.

Jak określić parametry techniczne uszczelnień obrotowych dla konkretnej branży?

Określenie parametrów technicznych uszczelnień obrotowych wymaga zrozumienia specyfiki danej branży. Kluczowe jest uwzględnienie następujących czynników:

- Odporność na temperaturę i naprężenia mechaniczne: W energetyce temperatura może wynosić do 200°C, podczas gdy w przemyśle spożywczym ogranicza się do 100°C. Należy znać dokładne zakresy temperatur i ciśnień, w jakich uszczelnienie będzie pracować.

- Materiał uszczelnienia: Guma, w zależności od rodzaju, ma różne właściwości chemiczne. W branżach takich jak farmaceutyka, gdzie kontakt z różnymi substancjami jest częsty, wybór odpowiedniego materiału jest kluczowy. Należy brać pod uwagę normy dotyczące czystości i kompatybilności materiałów z substancjami farmaceutycznymi.

- Średnica uszczelnienia: Średnice uszczelnień mogą wynosić od 5 mm do ponad 300 mm. Należy dokładnie zmierzyć średnicę wału i obudowy, aby dobrać odpowiednie uszczelnienie. Tolerancje wymiarowe są określone w normach ISO 3601.

- Współczynnik tłumienia: Ma znaczenie w sektorach motoryzacyjnym i lotniczym, gdzie wydajność energetyczna jest priorytetem. Uszczelnienia o niskim współczynniku tarcia mogą zmniejszyć straty energii i poprawić efektywność maszyn.

Polecane jest zastosowanie systemu analizy porównawczej materiałów i aplikacji. To pomoże w precyzyjnej ocenie właściwości każdego typu uszczelnienia. Publikacje norm ISO definiują standardy dla uszczelnień w różnych gałęziach przemysłu i mogą być doskonałym źródłem informacji. Warto również konsultować się z ekspertami, którzy pomogą w wyborze odpowiednich rozwiązań, uwzględniając specyfikacje techniczne oraz ich zastosowania.

Przykład: W przemyśle spożywczym, oprócz odporności na temperaturę, ważne jest, aby uszczelnienia były łatwe do czyszczenia i dezynfekcji, aby zapobiec rozwojowi bakterii. Powinny być wykonane z materiałów zgodnych z normami EHEDG (European Hygienic Engineering & Design Group).

Co powinien zawierać proces testowania uszczelnień obrotowych przed wprowadzeniem na rynek?

Proces testowania uszczelnień obrotowych to kluczowy etap przed wprowadzeniem ich na rynek. Powinien on obejmować następujące elementy:

- Badania mechaniczne: Testy wytrzymałościowe i odporności na zmęczenie materiału są niezbędne. Należy sprawdzić, czy uszczelnienie jest w stanie wytrzymać obciążenia, jakim będzie poddawane w trakcie eksploatacji. Testy te obejmują pomiar siły zrywającej, wydłużenia przy zerwaniu i odporności na ścieranie.

- Testowanie szczelności: Należy przeprowadzić testy w różnych warunkach atmosferycznych i temperaturowych. Uszczelnienie musi zachować swoją elastyczność i trwałość nawet w ekstremalnych temperaturach (np. do 150°C). Testy szczelności można przeprowadzać za pomocą powietrza, wody lub innych mediów, w zależności od zastosowania.

- Badania symulacyjne: Modelowanie rzeczywistych warunków eksploatacji pozwala na ocenę zachowania uszczelnienia w różnych scenariuszach. Można symulować różne prędkości obrotowe, obciążenia i temperatury. Oprogramowanie do symulacji MES (Metoda Elementów Skończonych) może być użyteczne w analizie naprężeń i odkształceń w uszczelnieniu.

- Dokumentacja testowa: Dokładna analiza dokumentacji testowej jest kluczowa dla zapewnienia zgodności z regulacjami prawnymi. Dokumentacja powinna zawierać wyniki wszystkich przeprowadzonych testów oraz informacje o zastosowanych normach i standardach. Należy przestrzegać wytycznych zawartych w normach ISO 17025 dotyczących kompetencji laboratoriów badawczych i wzorcujących.

International Organization for Standardization (ISO) określa kryteria jakości, które powinny być uwzględnione w procesie testowania. Stosowanie się do tych norm zapewnia, że uszczelnienia spełniają najwyższe standardy jakości i bezpieczeństwa. Na przykład, norma ISO 6194 dotyczy uszczelnień wargowych obrotowych.

Wskazówka: Przed wprowadzeniem uszczelnienia na rynek, warto przeprowadzić testy w rzeczywistych warunkach eksploatacji, aby upewnić się, że spełnia ono wszystkie wymagania.

W kontekście wyboru odpowiednich uszczelnień obrotowych, warto zapoznać się z ofertą maszyn i urządzeń przemysłowych, które mogą wspierać różnorodne zastosowania w branżach takich jak spożywcza, chemiczna czy farmaceutyczna – sprawdź więcej, klikając w link: https://www.indasol.pl/oferta/Uszczelnienia.html.