Jak zaprojektować funkcjonalną halę produkcyjną aby zminimalizować koszty i podnieść efektywność?

Jak zaprojektować funkcjonalną halę produkcyjną, aby zminimalizować koszty i podnieść efektywność?

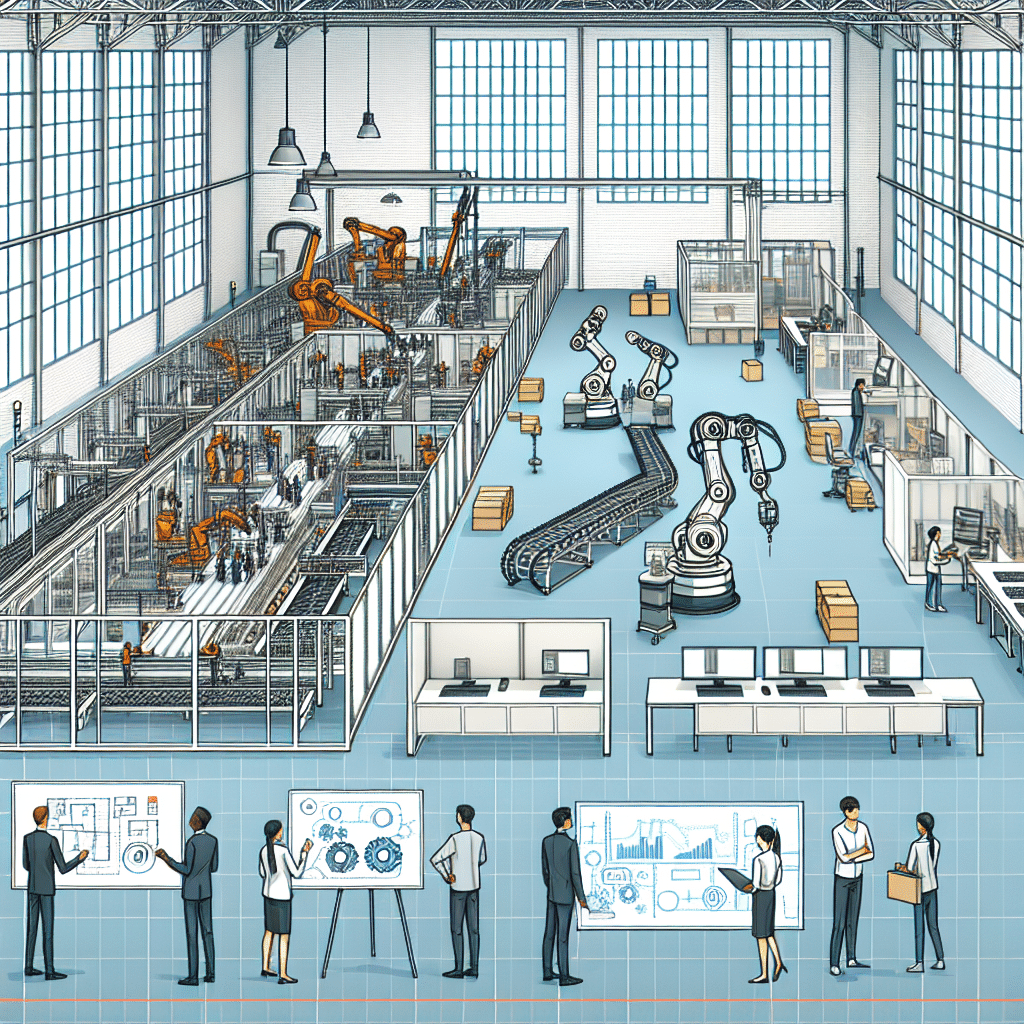

Aby zaprojektować funkcjonalną halę produkcyjną, która minimalizuje koszty i jednocześnie zwiększa efektywność, warto skupić się na kilku kluczowych aspektach, takich jak optymalizacja układu technologicznego, odpowiedni dobór materiałów konstrukcyjnych czy zastosowanie nowoczesnych systemów zarządzania energią. Według raportu McKinsey & Company z 2022 roku, firmy inwestujące w automatyzację procesów na etapie projektowania zakładów produkcyjnych odnotowują wzrost wydajności o 20-30%. Pierwszym krokiem jest precyzyjne rozmieszczenie stref roboczych, co redukuje liczbę niepotrzebnych ruchów materiałów i pracowników. Przykładem jest filozofia lean manufacturing, oparta na minimalizowaniu strat – odległości między stanowiskami powinny być wyznaczone z uwzględnieniem zasady przepływu jednego elementu. Co więcej, wybór materiałów takich jak np. panele warstwowe o dobrych właściwościach izolacyjnych może dodatkowo obniżyć koszty eksploatacyjne – szczególnie ogrzewania i chłodzenia. Rekomenduje się także uwzględnienie naturalnego oświetlenia, ponieważ według badań opublikowanych przez Międzynarodową Agencję Energetyczną (IEA), zastosowanie świetlików dachowych pozwala zaoszczędzić nawet 25% energii elektrycznej wykorzystywanej do oświetlenia w halach przemysłowych. Wreszcie, warto zastanowić się nad wdrożeniem systemów zarządzania budynkiem (Building Management Systems, BMS), które monitorują zużycie energii w czasie rzeczywistym i automatycznie optymalizują działania urządzeń, takich jak klimatyzacja czy wentylacja. Takie rozwiązania nie tylko obniżają rachunki, ale także wspierają działania prośrodowiskowe, co w 2023 roku stało się kluczowym trendem w branży.

Kluczowe czynniki w procesie projektowania hali produkcyjnej wpływające na efektywność

Projektowanie hali produkcyjnej, które minimalizuje koszty i maksymalizuje efektywność, opiera się na precyzyjnym uwzględnieniu kluczowych czynników technicznych, organizacyjnych oraz środowiskowych. Według raportu Międzynarodowej Agencji Energetycznej z 2022 roku optymalizacja układu linii produkcyjnych może zwiększyć wydajność nawet o 25%, co przekłada się na szybsze tempo realizacji zamówień przy mniejszym zużyciu energii. Kluczowe znaczenie ma także odpowiedni dobór materiałów konstrukcyjnych – lekkie konstrukcje stalowe są nie tylko trwałe, ale też pozwalają skrócić czas budowy hali o 20% w porównaniu z tradycyjnym budownictwem. Istotny jest tu także wybór systemów wentylacji i oświetlenia: LED-y czy układy sterowane automatycznie zmniejszają koszty eksploatacyjne o około 30–40% rocznie, jak wskazują dane Europejskiego Stowarzyszenia Inżynierii Środowiska z 2021 roku. Co więcej, strategiczne rozplanowanie stref – od magazynów po stanowiska robocze – może skrócić czas transportu wewnętrznego o 15%, a jednocześnie ograniczyć zbędne przeciążenia sprzętu. Na uwagę zasługują także przepisy prawne, takie jak normy zawarte w rozporządzeniu UE nr 305/2011, które regulują wymagania techniczne dla konstrukcji budowlanych, gwarantując ich bezpieczeństwo i funkcjonalność. Wartością dodaną może być wdrożenie systemów monitorowania w czasie rzeczywistym, które pozwalają identyfikować wąskie gardła w procesach produkcyjnych. Na przykład badanie przeprowadzone przez Fraunhofer Institute w 2023 roku wykazało, że takie technologie umożliwiają poprawę efektywności o około 18%. Ostatecznie, dobrze zaprojektowana hala produkcyjna to inwestycja, która zwraca się dzięki niższym kosztom operacyjnym, poprawie jakości pracy i większej elastyczności w adaptacji nowych technologii produkcyjnych.

Jak zintegrować nowoczesne technologie w projektowaniu hali produkcyjnej?

Zintegrowanie nowoczesnych technologii w projektowaniu hali produkcyjnej to kluczowy krok w minimalizacji kosztów operacyjnych i maksymalizacji efektywności procesów. Połączenie rozwiązań, takich jak systemy automatyzacji, energooszczędne instalacje czy analiza danych oparta na IoT (Internet Rzeczy), pozwala optymalizować zarówno układ przestrzenny, jak i przepływ pracy. Przykłady wykorzystania technologii w praktyce to m.in. zastosowanie robotów współpracujących (cobotów), które, według raportu IFR (International Federation of Robotics) z 2023 roku, zwiększają wydajność pracy o średnio 30%. Innym rozwiązaniem mogą być inteligentne urządzenia monitorujące zużycie energii, które, jak wykazano w badaniach Fraunhofer Institute, obniżają koszty energetyczne o 25%. Kluczowe jest także uwzględnienie w projekcie oprogramowania do symulacji i modelowania 3D, które umożliwia przewidywanie potencjalnych błędów produkcyjnych jeszcze na etapie planowania. Warto także wspomnieć o znaczeniu planowania przestrzeni na przyszłe modyfikacje – systemy modułowe pozwalają na skalowanie zakładu bez konieczności budowy nowych obiektów, co oszczędza czas i zasoby. Wreszcie, jednym z popularnych trendów staje się wdrażanie systemów zarządzania klasy ERP (Enterprise Resource Planning), które synchronizują wszystkie procesy firmy w jednym miejscu, zwiększając spójność danych i podejmowanych decyzji. Poleganie na tych zintegrowanych rozwiązaniach technologicznych przekłada się nie tylko na lepszą kontrolę nad procesami, ale także na efektywniejsze zarządzanie zasobami.

Wpływ logistycznego układu na efektywność hali produkcyjnej

Efektywność hali produkcyjnej w dużym stopniu zależy od odpowiedniego zaplanowania jej układu logistycznego, co pozwala zminimalizować koszty operacyjne i jednocześnie zwiększyć wydajność produkcji. Właściwie przemyślany układ, uwzględniający takie aspekty, jak rozmieszczenie maszyn, ścieżki przepływu materiałów oraz strefy magazynowe, może zmniejszyć czas transportu między stanowiskami nawet o 25% (dane opublikowane w raporcie Instytutu Logistyki i Magazynowania z 2022 roku). Kluczowe jest wdrożenie tzw. zasady „lean layout”, która dąży do minimalizacji marnotrawstwa przestrzeni, surowców oraz czasu. Przeprowadzone w 2023 roku badania Cambridge Industrial Design wskazują, że przedsiębiorstwa stosujące optymalizację logistyczną w projektowaniu hal notują średni wzrost wydajności o 15-20%. Jednocześnie dzięki lepszemu przepływowi materiałów zmniejsza się liczba przestojów w pracy, które często przynoszą straty dochodzące do kilku tysięcy złotych dziennie. Ważnym elementem jest także uwzględnienie ergonomii – odpowiednia wysokość blatów roboczych czy szerokość korytarzy komunikacyjnych wpływają na tempo i jakość pracy operatorów. Na przykład, według wytycznych Europejskiego Stowarzyszenia Inżynierii Przemysłowej, optymalna szerokość dróg transportowych w halach produkcyjnych wynosi 2,5–3,5 metra. Nie należy również zapominać o dobrze zaprojektowanej strefie załadunkowo-rozładunkowej, która przyspiesza procesy logistyczne i redukuje ryzyko zatorów. Modelowanie układu hali w środowisku CAD, jeszcze na etapie projektowym, umożliwia realistyczne odwzorowanie przepływu procesów i ich symulację, co daje przedsiębiorcy ogromne możliwości eliminacji potencjalnych błędów zanim budowa hali ruszy na dobre.

Jakie materiały są najkorzystniejsze w projektowaniu hali produkcyjnej?

Gdy zastanawiasz się, jakie materiały są najkorzystniejsze w projektowaniu hali produkcyjnej, kluczowym kryterium jest połączenie trwałości, ekonomiczności oraz dostosowania do specyficznych warunków. Najczęściej stosowane są konstrukcje stalowe ze względu na ich wytrzymałość i wszechstronność – według danych World Steel Association, stal wykazuje ponad czterokrotnie większą odporność na obciążenia w porównaniu do tradycyjnego betonu. Dodatkowo prefabrykowane płyty warstwowe, składające się z rdzenia izolacyjnego (np. piankę PIR) i warstwy ochronnej z blachy, pozwalają nie tylko na szybki montaż, ale i efektywne utrzymanie temperatury, co zmniejsza koszty eksploatacji energii nawet o 30% (źródło: Raport Międzynarodowej Agencji Energetycznej, 2022). Coraz większym zainteresowaniem cieszy się również stal ocynkowana, która, jak potwierdzają badania przeprowadzone przez Europejską Federację Cynkowania Ogniowego, może pochłaniać mniej ciepła, zmniejszając ryzyko deformacji w wysokich temperaturach. Warto także zwrócić uwagę na nowoczesne technologie betonu teksturowanego z dodatkiem włókien polipropylenowych, które są odporne na ścieranie i lepiej radzą sobie z ekstremalnymi obciążeniami. Co więcej, wybór materiałów wpływa na ekologiczne certyfikacje obiektu, takie jak LEED – stosowanie surowców energooszczędnych może obniżyć emisję CO₂ nawet o 40% w cyklu życia budowli (dane European Green Building Council, 2023). Jeśli chodzi o posadzki, idealnym rozwiązaniem są żywice epoksydowe ze względu na swoją chemoodporność i wysoką nośność, co szczególnie sprawdza się w zakładach chemicznych czy spożywczych. Jednym słowem, odpowiedni dobór materiałów, od stalowych ram po innowacyjne wykończenia, stanowi fundament efektywnej i oszczędnej konstrukcji hali produkcyjnej.

Jak optymalizacja przestrzeni w projektowaniu hali produkcyjnej wpływa na koszty operacyjne?

Optymalizacja przestrzeni w projektowaniu hali produkcyjnej odgrywa kluczową rolę w redukcji kosztów operacyjnych i podniesieniu efektywności przedsiębiorstwa. Przemyślane układy maszyn i stref pracy, które uwzględniają zasady Lean Manufacturing, mogą zredukować czas wykonywania operacji nawet o 30%, co potwierdza raport McKinsey & Company z 2022 roku. Umieszczenie maszyn zgodnie z przepływem materiałowym i zminimalizowanie „pustych miejsc” pozwala ograniczyć zbędne przemieszczanie się pracowników oraz transport pośredni, co bezpośrednio obniża koszty związane z energią oraz czasem pracy. Co więcej, w badaniach prowadzonych przez Fraunhofer Institute w 2023 roku wykazano, że odpowiednie rozmieszczenie stref magazynowych może zwiększyć ich wydajność o 25%, eliminując chaos logistyczny. W praktyce oznacza to nie tylko szybszą realizację zamówień, ale także mniejszą liczbę błędów w wysyłkach. Kluczowe jest również zastosowanie technologii wspierających, takich jak systemy zarządzania przestrzenią (Space Management Systems), które pomagają monitorować i dynamicznie dostosowywać układ hali do bieżących potrzeb. Nawet drobne zmiany, takie jak reorganizacja ścieżek transportowych, mogą zmniejszyć ich długość o 10-15%, co w przeliczeniu na roczne zużycie zasobów przynosi wymierne korzyści. Odpowiednie projektowanie hal produkcyjnych to nie tylko działanie redukujące koszty, ale też wspierające komfort pracy zespołów, co ostatecznie zwiększa produktywność całego zakładu.

Zastanawiasz się, jak zaprojektować halę produkcyjną, która nie tylko zmniejszy koszty operacyjne, ale również zwiększy wydajność? Dowiedz się, jakie rozwiązania techniczne i organizacyjne mogą Ci w tym pomóc, klikając w link: https://www.nm-bau.pl/oferta/projektowanie-hal-produkcyjnych/.