Jakie wskaźniki ocenią serwis maszyn myjących w produkcji?

Coraz więcej firm pyta dziś nie tylko o naprawę, ale o to, jak uniknąć przestojów. W maszynach myjących kluczowe staje się wczesne wykrywanie usterek na podstawie danych z czujników. To realna szansa na spokojniejszą pracę zespołów i planowe serwisy zamiast gaszenia pożarów.

W tym artykule wyjaśniam, jak działają czujniki, które awarie można przewidzieć, jakie elementy mierzyć i jak wdrożyć monitoring, aby nie zatrzymać pracy. To praktyczny przewodnik dla osób odpowiedzialnych za serwis maszyn myjących.

Jak działają czujniki wykrywające awarie w maszynach myjących?

Czujniki mierzą parametry pracy, a system porównuje je z normą i wysyła alerty.

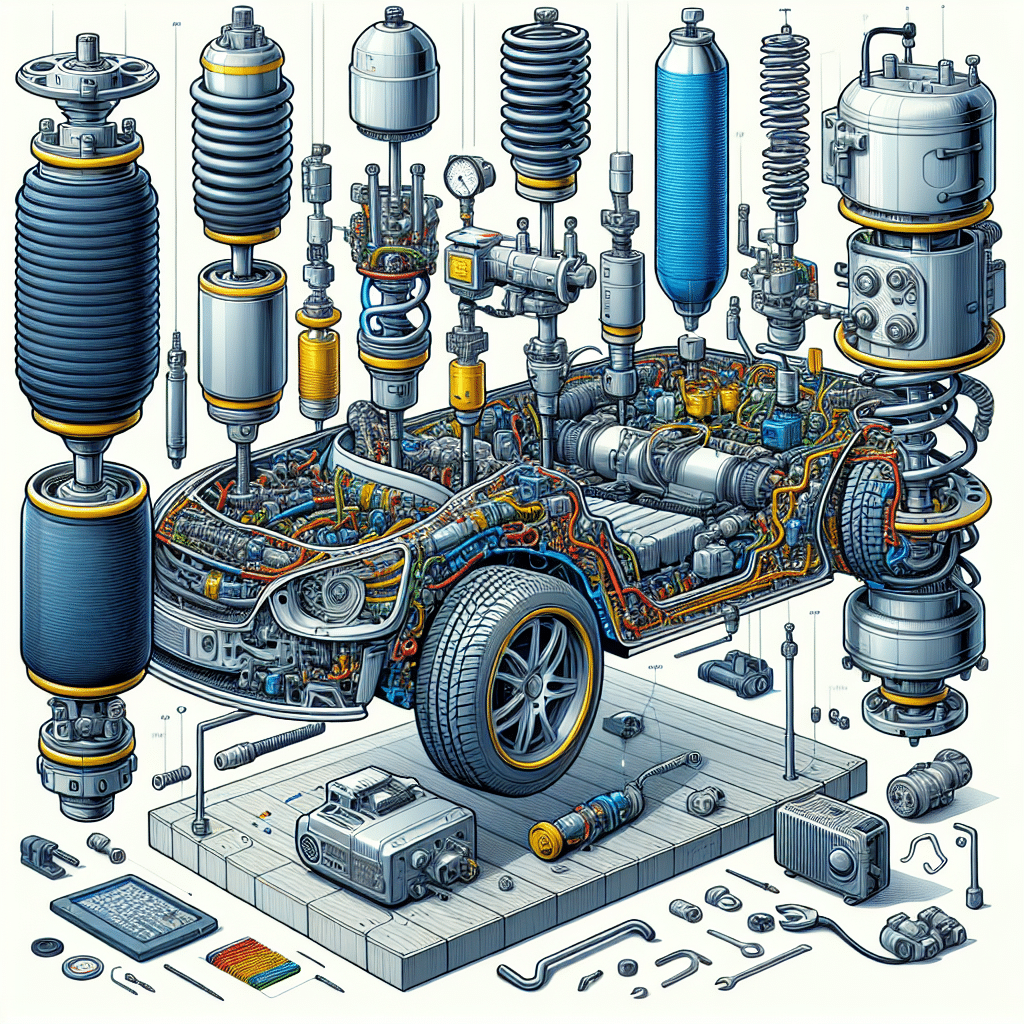

Maszyny myjące mają czujniki przepływu, ciśnienia, podciśnienia, temperatury, prądu silników, poziomu cieczy i wibracji. Dane z tych punktów trafiają do sterownika lub do bramki internetowej. Algorytm sprawdza, czy wartości mieszczą się w ustawionych zakresach. Trend spadku przepływu lub wzrostu temperatury bywa sygnałem zużycia. Alert może pojawić się na panelu, w aplikacji lub w systemie utrzymania ruchu.

Ile przestojów można przewidzieć dzięki wczesnemu wykrywaniu usterek?

Wiele przestojów da się przewidzieć, jeśli śledzimy zużycie i zatykanie układów.

Typowe przykłady to spadek przepływu na filtrach, spadek podciśnienia na ssawie, rosnący pobór prądu przez szczotki lub pompę, przegrzewanie silników, nietypowe wibracje łożysk, zbyt szybkie ubywanie detergentu czy wody. W takich przypadkach można zaplanować wymianę części przy następnym przeglądzie, a nie po twardej awarii. To skraca czas postoju i porządkuje harmonogram pracy.

Jak integracja czujników wpływa na serwis maszyn myjących?

Przenosi serwis z trybu reaktywnego na planowy i oparty na danych.

Zespół serwisowy dostaje listę maszyn z priorytetami według stanu, a nie według kolejności zgłoszeń. Da się lepiej zaplanować trasy i dostępność części. Dokumentacja jest pełniejsza, bo system zapisuje przebiegi i alarmy. Łatwiej też rozmawia się z użytkownikami o przyczynach usterek i szkoleniu obsługi.

Jakie typy czujników wykrywają zatory, przecieki i zużycie części?

Do zatorów, przecieków i zużycia sprawdzają się różne czujniki dobrane do objawów.

- Zatory i zabrudzenia: czujniki przepływu wody i detergentu, czujniki ciśnienia i różnicy ciśnień na filtrze, czujniki podciśnienia w układzie ssącym, czujniki mętności wody brudnej, analiza poboru prądu silników szczotek i pomp.

- Przecieki i nieszczelności: czujniki poziomu w zbiornikach, detektory zalania w komorze, czujniki wilgoci pod obudową, pomiar przewodności lub przewodność w tacach ociekowych.

- Zużycie części: czujniki wibracji łożysk, czujniki temperatury silników i przekładni, monitoring prądu jako wskaźnik tarcia i obciążenia, liczniki godzin pracy, czujniki nacisku szczotek, czujniki podciśnienia przy listwie ssącej.

Jak ograniczyć fałszywe alarmy i poprawić jakość danych z czujników?

Poprawa jakości danych zaczyna się od kalibracji i kontekstu pracy maszyny.

Warto stosować progi z histerezą, filtry wygładzające i krótkie opóźnienie czasowe, aby odsiać chwilowe skoki. Dobry efekt daje korelacja wielu sygnałów, na przykład przepływu z ciśnieniem i prądem silnika. Pomaga też rozpoznawanie trybu pracy, bo inne normy dotyczą jazdy na sucho, a inne mycia. Czujniki wymagają czyszczenia i okresowych testów. W instalacjach bezprzewodowych ważna jest stabilna łączność i ekranowanie przewodów. Przydatna jest funkcja potwierdzania alarmu przez operatora wraz ze zdjęciem lub notatką.

Czy dane z czujników przyspieszają diagnozę i skracają naprawy?

Tak, bo serwis przyjeżdża z trafną hipotezą i właściwymi częściami.

Historia zdarzeń i przebiegi parametrów wskazują źródło kłopotu, na przykład zapchany filtr zamiast uszkodzonej pompy. Kody błędów i logi skracają wstępne czynności. Serwis maszyn myjących może z góry zarezerwować szczotki, listwy, uszczelki albo moduł sterujący. To ogranicza liczbę wizyt i skraca całkowity czas naprawy.

Jak wdrożyć monitoring czujnikowy bez zakłócania pracy maszyn?

Najbezpieczniej zacząć od pilota na wybranych maszynach i instalacji bezinwazyjnej.

- Audyt parku i wybór kluczowych maszyn o największym wpływie na wynik sprzątania.

- Dobór czujników plug-and-play lub zestawów do doposażenia bez ingerencji w gwarancję.

- Montaż podczas planowych przestojów. Test komunikacji i odczytu danych.

- Ustalenie progów alarmowych i poziomów eskalacji dla zespołu.

- Szkolenie operatorów z obsługi alertów i krótkich checklist.

- Przegląd wyników po kilku tygodniach i korekta ustawień.

Jak ocenić, czy serwis maszyn myjących powinien inwestować w czujniki?

Warto inwestować, gdy koszty przestojów i interwencji ad hoc są częste i trudne do zaplanowania.

Na decyzję wpływa wielkość i wykorzystanie floty, warunki pracy, rozproszenie lokalizacji i dostępność serwisu w krótkim czasie. Znaczenie mają też wymagania jakościowe, na przykład stała dostępność maszyn w godzinach szczytu. Dobrze, jeśli monitoring łączy się z posiadanym systemem zgłoszeń lub planowania przeglądów. Efekty ocenia się przez spadek liczby awarii, wzrost odsetka napraw planowych, krótszy średni czas naprawy i dłuższą żywotność części eksploatacyjnych. Gdy te wskaźniki poprawiają się w stabilny sposób, inwestycja przynosi wartość.

Podsumowanie

Czujniki nie naprawią maszyny same, ale dają czas na działanie. W serwisie maszyn myjących oznacza to mniej niespodzianek, lepsze planowanie i większą przewidywalność pracy. To praktyczna droga do spokojniejszej eksploatacji w 2025 roku.

Zamów audyt monitoringu i plan wdrożenia, aby ograniczyć przestoje i usprawnić serwis maszyn myjących w Twojej firmie.

Zamów audyt monitoringu, aby ograniczyć przestoje, zwiększyć odsetek napraw planowych i skrócić średni czas naprawy — zobacz konkretne priorytety wdrożenia dla Twojego parku maszyn: https://heyko.pl/serwis-myjek-cisnieniowych-i-maszyn-myjacych-n-16.html.